Здравствуйте!

Решил написать свою первую статью на форуме, и заодно сделать маленький промежуточный отчет об удачных внедрениях, которые уже принесли свой положительный результат. Кода и файлов в статье не будет, т.к. на форуме примеров этого добра в избытке.

В статьях Закирова Александра по программированию микроконтроллеров и интеграции с учетной системой на 1С, дана начальная информация, как ценой "небольших затрат", получить реально работающую систему сбора информации с производственного оборудования.

В комментариях разворачиваются целые баталии сторонников и противников таких проектов. А с моей точки зрения, просто не хватает свежих идей применения, и просто надо сделать первый шаг.

Есть ещё несколько серьёзных причин, с моей точки зрения, изучать это направление. И прежде чем их написать, хочу рассказать, что меня привело к этому.

В середине нулевых годов, у меня было небольшое производство металлоконструкций и пластиковых окон, где то в среднем 30-40 человек. В седьмом году, я впервые "уперся" в необходимость автоматизации учета и самого производства. Оглядываясь в прошлое, сейчас понимаю, что приглашая всевозможных программистов, управленцев и других специалистов, в первую очередь я сам не понимал, что я от них хочу, во вторую очередь, мы разговаривали на разных языках. Мне нужно было одно, они предлагали другое и за те деньги, которых просто не было. В результате был закономерный логический конец - кризис восьмого года и производство приказало долго жить.

Дальше я беру небольшие производства, которые опытные автоматизаторы, просто не рассматривают, да и сами владельцы этих производств, обычно ставят вопрос, сделай так, что бы было всё и бесплатно, без ТЗ и других ненужных "условностей". Ещё очень характерная причина, сложностей внедрения автоматизации таких производств - отсутствие соответствующего образования у руководителей, т.к. устраивают на ключевые должности родственников и знакомых, в последнюю очередь обращая внимание на образование и дальнейшее обучение.

Так вот, внедрение мелких проектов, на работающем производстве, дает понять руководителю, что он может получить от внедрения той или иной автоматизации - это первая причина, понять что есть что и для чего, и за какие деньги. Так как вначале всем это очень интересно, мелкие внедрения происходят достаточно быстро, и без огромных затрат.

Вторая причина - сарафанное радио, которое работает на уровне мелких производств, со скоростью света. Если где то появилось удачное решение, например станок с ЧПУ, или программа раскроя, 1С, или ещё чего нибудь, обязательно и нам надо! Или наоборот неудачное внедрение, и никакими уговорами и маркетинговыми ходами, не продашь решение, хотя все знают, конкретную причину неудачи.

В итоге можно вспомнить, и еще придумать кучу причин, но всё упирается в деньги, время, и обучение. Но нас коммерсантов ни чем не остановить - мы в меру ленивы, и если на горизонте маячит хоть какой то заработок, мы туда идем ))), и даже поучиться согласны!

В начале десятых увидел, что можно сделать на микроконтроллерах, прикинул стоимость стандартной автоматики, посчитал стоимость внедрений всяких OPC серверов и SCADA систем, покопался в 1С, и вот оно решение - станок -> микроконтроллер(web-сервер) -> 1С, мы же не Газпром что бы содержать толпу разных программистов.

В отношении 1С могу сказать, что когда все работают в едином пространстве, без зоопарка разного стороннего ПО, тогда все, рано или поздно начинают, разговаривать на одном языке - станочники, мастера, бухгалтерия, руководитель. Таким производством гораздо легче управлять, хозяйственная деятельность становится прозрачной. Меня интерфейс программы в общем устраивает, да и цена лицензии то же не напрягает.

Дальше всё зависит от желания и возможностей каждого. Первый раз хотел написать свои идеи, здесь на форуме, еще в четырнадцатом году, но предварительно решил проверить на своей "шкурке", как это работает. Нашел "подопытных кроликов", взял книжки и паяльник и вот, спустя несколько лет, есть реально работающие проекты, которые стабильно работают и развиваются. Только денег как не было, так и нет ))).

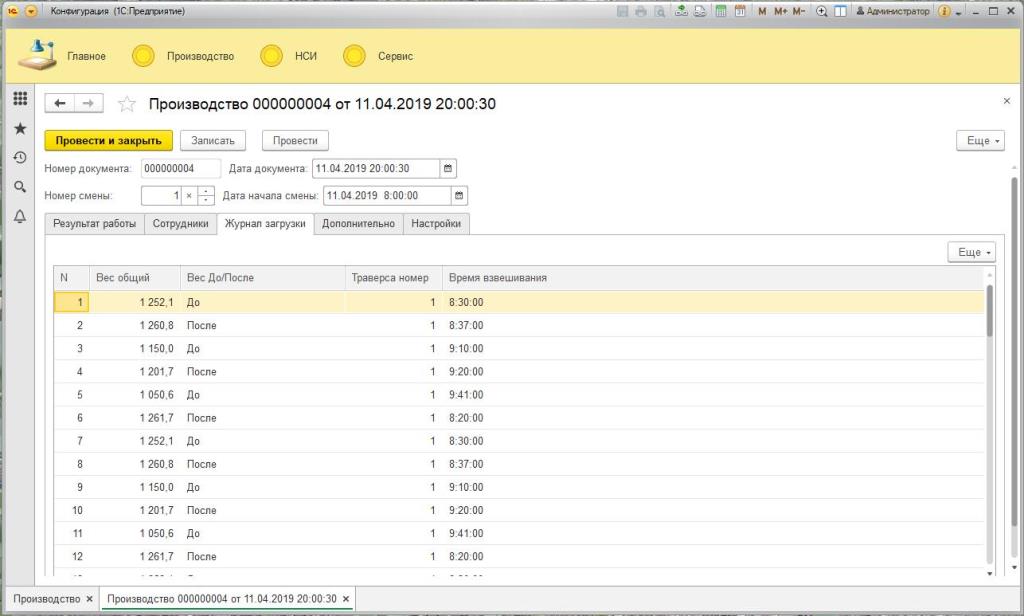

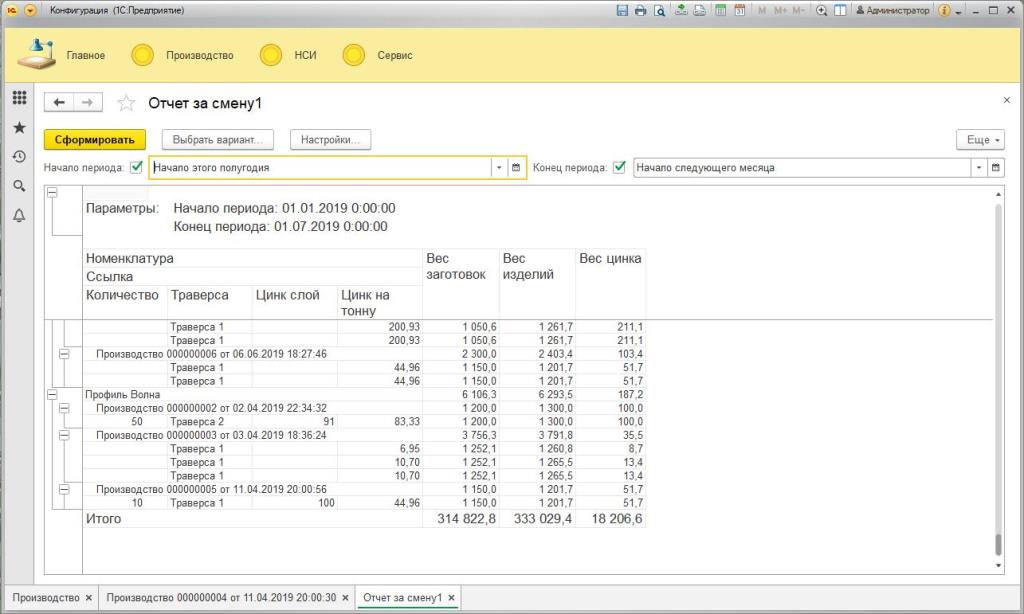

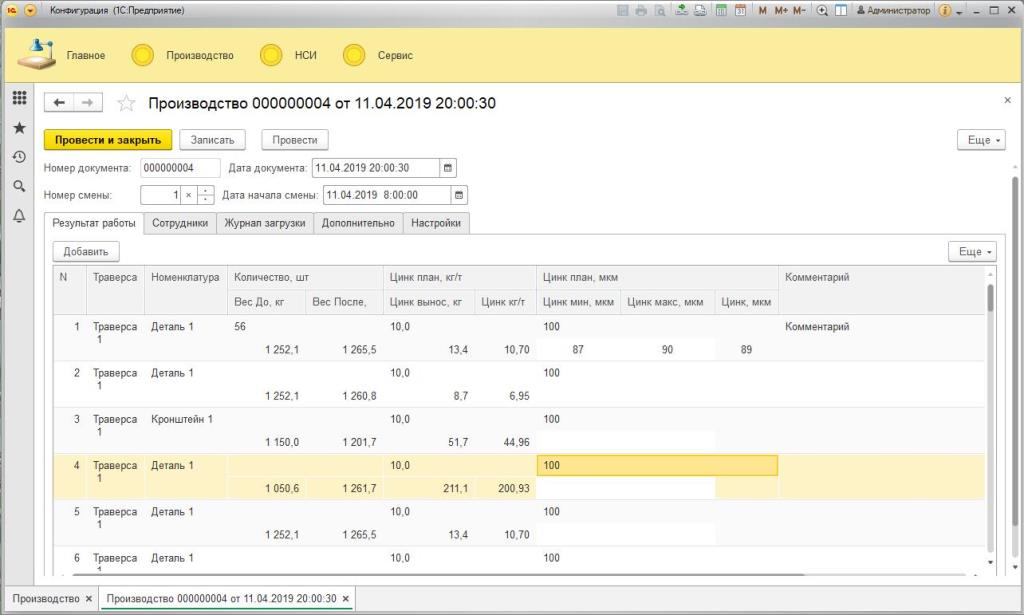

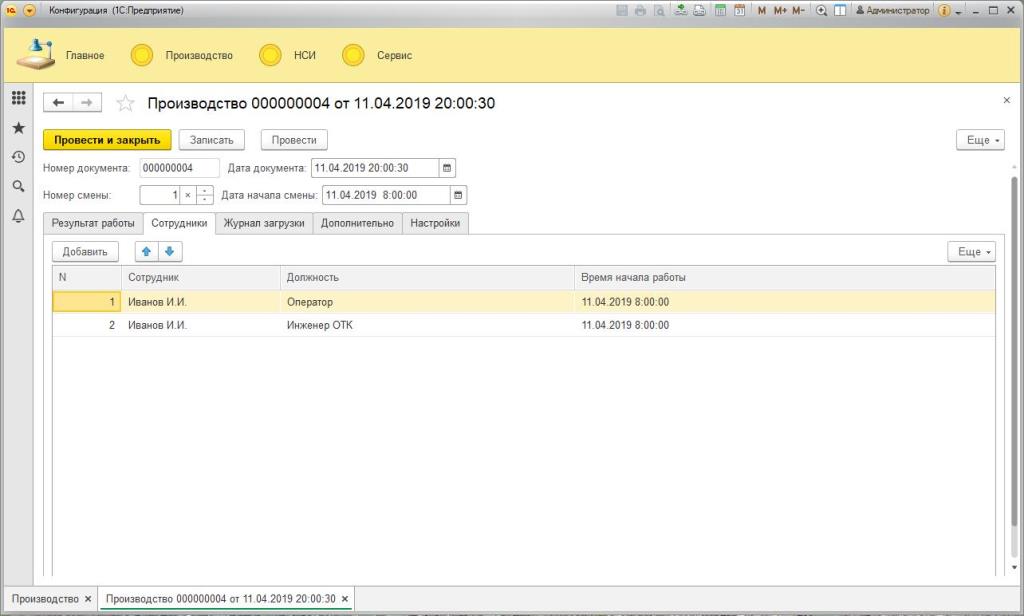

На скриншотах автоматический упор (рольганг), и система взвешивания на участке горячего цинкования. В обоих системах используется web-сервер на микроконтроллере (например Ардуино или другой), который по запросу из 1С отдает текстовую информацию. Так же с помощью параметров http запроса можно управлять оборудованием, например статья 1С, arduino, http и никаких внешних компонент.

Выгода, от внедрения такой системы сбора информации и управления оборудованием, очевидна - это исключение человеческого фактора, освобождение рабочего персонала от ввода первичной документации и т.д. и т.п.. Освободившееся время сотрудников можно использовать более эффективно, на других задачах, например чистить снег.

Дополнительно у руководства производством, появляются новые инструменты контроля, за процессами и персоналом. Что в итоге снижает себестоимость выпускаемой продукции, повышает скорость реакции на нестандартные ситуации и др.

Когда я заинтересовался этим вопросом и начал делать первые шаги, в направлении автоматизации производства, были определенные сомнения в надежности сборки и способов программирования микроконтроллеров. В общем практика показала, что на ардуино не так легко добиться стабильно работающего кода.

Но, если использовать готовые модули с микроконтроллером, и программировать на C/C++, используя сторонние библиотеки, и более глубоко изучить тему, то можно добиться стабильных результатов.

Схема работы классических систем автоматизации, для небольших и развивающихся производств, в большинстве случаев не доступна, по разным причинам. Но если "очень хочется", или есть цели отработки технологических процессов производства, так сказать временная система (а что временно то вечно), или просто бюджет не позволяет, то можно "срезать" путь.

Более короткая схема требует большей ответственности и знаний, как правило должны быть доступны соответствующие административные рычаги и здоровый авантюризм, что бы испытать что то не "как у всех". Взамен, приходит в голову много всяких новых идей, в отдельных случаях снижаются риски внедрений. Удачные решения можно реализовать позже по классическим схемам, да и сторонним автоматизаторам становится понятно, что от них требуется.

Плюсы и минусы обоих схем сравнивать нет смысла, т.к. в каждом конкретном случае, та или другая схема будет более выгодна. Это непростое решение обычно ложится на плечи руководителя производства, и зависит от наличия или отсутствия нужных ресурсов и своих знаний.

Предполагаю в комментариях, так же будет много сторонников за и против. Но со своей стороны, моё отношение к этой теме за, т.к. я сначала внедряю это на "своих", подконтрольных мне производствах, на свой страх и риск, и полностью понимаю, с чем придется столкнуться в дальнейшем. И только после тщательных испытаний, предлагаю свои разработки на сторону.

Для меня, эта деятельность, скорее всего хобби, которая со временем начинает приносить дополнительный доход. И в общем я не против, если это направление перерастет в какую то бурную коммерческую деятельность, поживем увидим...

Ещё раз уточняю, что все мои "умозаключения", выросли из моего личного опыта и наблюдений, за знакомыми мне организациями, которые просто не располагают нужными ресурсами. Например для содержания IT отдела, найма сторонних организаций, для разработки ПО и др..

Поэтому, если будет соответствующий интерес, к этой теме, готов в дальнейших публикациях выкладывать реально работающий код и идеи применения, которых накопилась целая куча ))).

С уважением, Александр.

Вступайте в нашу телеграмм-группу Инфостарт