Цели

Предприятию, которое потребляет большое количество ресурсов, таких как Газ, Электроэнергия, Вода, Пар и т.п., необходимо следить за их эффективным использованием.

Часто этим занимаются вручную или с минимальными средствами автоматизации. Это негативно сказывается на эффективности экономии и приводит к миллионным убыткам.

Цель этой статьи - найти рабочий вариант, который позволит автоматизировать процесс сбора данных (оператор не должен вручную грузить данные) о расходах энергоресурсов и обеспечит оператора удобным контролем за соблюдением норм.

В данной статье рассмотрим техническую реализацию данной цели.

Выбор технологии

Как собрать информацию о расходах света, воды и т.п.?

Самое простое решение - это переписать показания счетчиков и внести их в какую-нибудь электронную таблицу. Но этот способ не очень удобен и его сложно назвать максимальной автоматизацией.

Помощь в решении этой задачи мы нашли в стандарте технологии OPC.

Технология OPC получила широкое распространение, что сделало ее доступной для потребителя. Оборудование с поддержкой технологии OPC стоит приблизительно на 15% дороже чем без нее.

Что такое OPC технология

OLE for Process Control (OPC) - это технология, разработанная для объединения Windows-приложений и оборудования для управления технологическими процессами.

Технология представляет собой открытый стандарт, устанавливающий единый метод доступа к данным устройств промышленной автоматики. Упомянутый метод не зависит от типа и источника данных.

Таким образом, конечный пользователь свободен в выборе программного обеспечения и аппаратуры, отвечающих его основным производственным потребностям, и от него не требуется принятие каких-либо решений, связанных с применением закрытых лицензионных драйверов.

Как получить данные о расходах энергоресурсов по технологии OPC

Стандарт обмена данными OPC базируется на распространенной архитектуре Клиент-Сервер.

Она позволяет подключить множество клиентов к одному серверу. И наоборот, имеется возможность использования одним клиентом различных ОРС-серверов.

На сегодня технология OPC является своего рода стандартом в области построения систем автоматизации. OPC-сервер представляет собой программную среду, обеспечивающую одновременный унифицированный способ доступа к данным для различных программных пакетов.

Полезность применения технологии OPC с точки зрения интеграции достаточно прозрачна и вытекает из самой сути это технологии - это стандарт на интерфейс обмена данными с оборудованием, дающий следующие преимущества:

- Независимость в применении систем автоматизации от оборудования, используемого в конкретном проекте.

- Стандартный, открытый, независимый от производителя оборудования интерфейс.

- Отсутствие необходимости модифицировать программное обеспечение из-за модификации оборудования или выпуска новых изделий.

- Свобода выбора между поставщиками оборудования у заказчика, возможность интегрировать это оборудование в информационную систему предприятия, которая может охватывать всю систему производства, управления и логистики.

Использование технологии OPC в 1С

Казалось бы - нет ничего проще делать загрузку данных в 1С. Но у нас стоит задача сделать систему максимально автоматизированной, т.е. оператор должен только получать результат, а не заниматься загрузкой информации.

Именно это условие заставляет нас очень требовательно подходить к выбору решения по сбору данных со счетчиков.

В 1С есть ряд решений, которые требуют участия оператора и больше подходят для решения локальных, небольших задач, нежели чем подходят для корпоративного стандарта.

Продукт "OPC Data Center", который является конфигурацией, разработанной на платформе 1С предприятие - имеет собственный сервер сбора данных и полностью снимает с оператора необходимость отслеживать этот процесс.

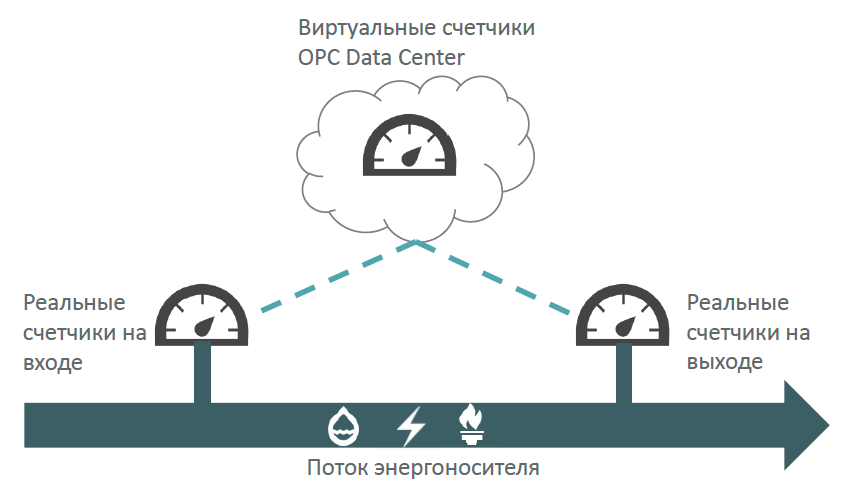

"OPC Data Center" реализует следующую схему подключения

Сама система содержит много разных вариантов расчета потребления ресурсов, рассмотрим наиболее востребованные из них.

Что позволяет "OPC Data Center"

В первую очередь система "OPC Data Center" является автоматизированной системой по учету и контролю за расходованием ресурсов.

Издержки, на которые она может влиять в первую очередь:

- соблюдение производственного графика потребления

- мы можем вычислять пере потребление ресурсов у потребителей, которое вызвано не корректной работой потребителей. Например - станок потребляет больше чем нужно, или например - труба с водой протекает в земле

- полностью автоматизированный контроль – экономия трудовых ресурсов

- Рассчитывать КПД на единицу выпущенного продукта.

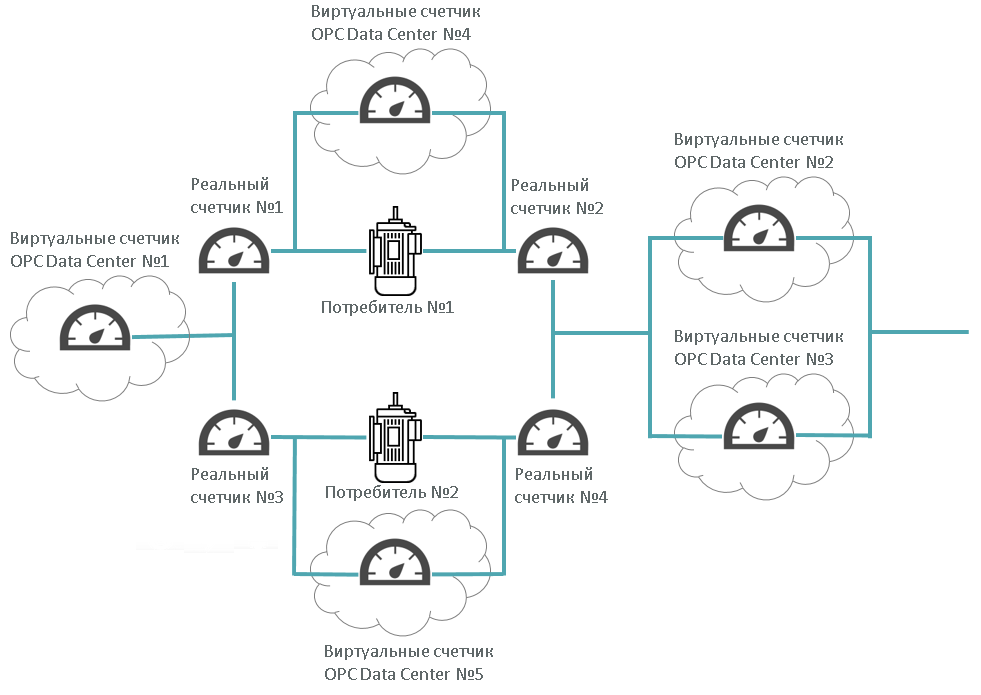

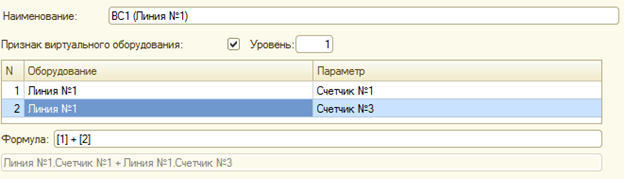

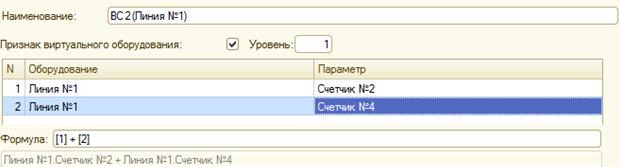

Продукт позволяет выстраивать не только линейные схему учета, но имеет очень интересный набор инструментов, который реализован через подсистему виртуальных счетчиков. Эта подсистема позволяет решает практически любые задачи учета при сложных подключениях и позволяет использовать формулы для расчета потреблений.

Давайте рассмотрим эту подсистему подробней. Что же такое виртуальный счетчик? Суть вытекает из названия - это счетчик, который используя данные реальных счетчиков подсчитываем расход ресурса по заданной формуле.

Вот схема, которая наглядно показывает связь между реальными и виртуальными счетчиками.

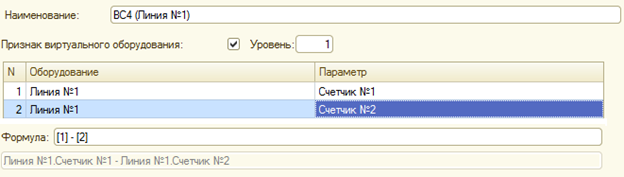

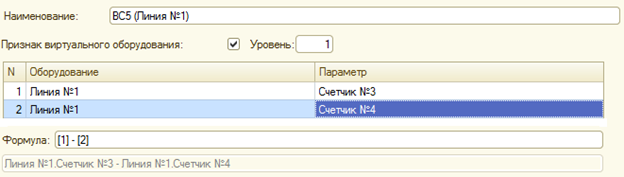

Рассмотрим схему в качестве примера использования реальных и виртуальных счетчиков:

На данной схеме виртуальные счетчики помогают рассчитать:

1. Суммарный объем входящего ресурса - Виртуальный счетчик №1 = Реальный счетчик №1 + Реальный счетчик №3

2. Суммарный объем выходящего ресурса - Виртуальный счетчик №2 = Реальный счетчик №2 + Реальный счетчик №4

3. Потребление ресурса каждым потребителем - Виртуальный счетчик №4 = Реальный счетчик №1 - Реальный счетчик №2

и аналогично Виртуальный счетчик №5 = Реальный счетчик №3 + Реальный счетчик №4

4. Общее потребление потребителями - Виртуальный счетчик №3 = Виртуальный счетчик №1 - Виртуальный счетчик №2

Из рассмотренной схемы ясно, что система позволяет настроить практически любую сложную схему расчета потребления ресурсов.

Ко всему прочему система поддерживает сложный формулы с математическими функциями.

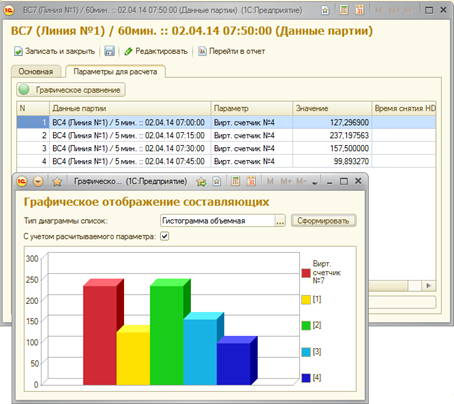

Что же система дает для анализа: система дает очень удобную информацию о расходах ресурсов в 1С-ом графическом исполнении.

Но все не уместить в одной статье, оставим эту тему для будущей статьи.

В качестве примера можно привести экран анализа изменения значений по какому либо параметру из формулы виртуального счетчика:

Итого

OPC Data Center соблюдает корпоративные стандарты и позволяет экономить деньги путем контроля за расходами ресурсов предприятия.

Спасибо за уделенное внимание данной тематике. В следующих статьях постараемся более подробно раскрыть возможности представленного нами варианта автоматизациии.

Стоит отметить, что данный вариант был использован на машиностроительном предприятии и успешно себя зарекомендовал.