Отправная точка концепции бережливого производства — оценка ценности продукта для конечного потребителя, на каждом этапе его создания. В качестве основной задачи предполагается создание процесса непрерывного устранения потерь, т.е. устранение любых действий, которые потребляют ресурсы, но не создают ценности (не являются важными) для конечного потребителя. В качестве синонима для понятия потерь иногда используется термин из производственной системы Toyota — muda

muda (яп. 無'364; муда), означает всевозможные затраты, потери, отходы, мусор.

Например, потребителю совершенно не нужно, чтобы готовый продукт или его детали лежали на складе. Тем не менее, при традиционной системе управления складские издержки, а также все расходы, связанные с переделкой, браком, и другие косвенные издержки перекладываются на потребителя.

В соответствии с концепцией бережливого производства вся деятельность предприятия делится на операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя.

Виды потерь

Тайити Оно (1912—1990), один из создателей производственной системы компании Toyota, выделил 7 видов потерь:

- потери из-за перепроизводства;

- потери времени из-за ожидания;

- потери при ненужной транспортировке;

- потери из-за лишних этапов обработки;

- потери из-за лишних запасов;

- потери из-за ненужных перемещений;

- потери из-за выпуска дефектной продукции.

Джеффри Лайкер, исследователь опыта производственной системы Toyota (наряду с Джеймсом Вумеком и Дэниелом Джонсом) в книге «Дао Toyota» добавил ещё один вид потерь:

- нереализованный творческий потенциал сотрудников.

Также принято выделять ещё два источника потерь

- muri — перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью и

- mura — неравномерность выполнения операции, например, прерывистый график работ из-за колебаний спроса.

Основные принципы

Джим Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» излагают суть бережливого производства как процесс, который включает пять этапов:

- Определить ценность конкретного продукта.

- Определить поток создания ценности для этого продукта.

- Обеспечить непрерывное течение потока создания ценности продукта.

- Позволить потребителю вытягивать продукт.

- Стремиться к совершенству.

Среди других принципов выделяются: достижение превосходного качества (сдача с первого предъявления, система «ноль дефектов», обнаружение и решение проблем у истоков их возникновения), гибкость, установление долговременных отношений с потребителями (путём деления рисков, затрат и информации). Производственная система Toyota основывается на двух базовых принципах: «точно вовремя» и принципе автономизации (autonomation) Первый принцип требует, чтобы необходимые для сборки детали поступали на производственную линию строго в тот момент, когда это нужно, и строго в необходимом количестве с целью сокращения складских запасов.

Практическое применение

Давайте рассмотрим процесс закупок

Процесс, когда заказ товаров берется «на глаз» или «из опыта», а значит для заказа каждой конкретной партии берется личный опыт – «как обычно заказывается», который далеко не всегда подразумевает исследование конкретной потребности в товаре, приводит в «перезатарке» и просрочке товара по срокам годности. И, следовательно, продаже продукта с большим дисконтом «в минус».

Два основных принципа – «точно в срок» и автономизации можно интерпретировать следующим образом:

Минимальный складской остаток – объем продукции который продается за время поставки, например одна неделя

- Товар должен быть в наличии в объеме минимального складского запаса

- Если остаток Товара больше максимального складского - нужно принимать срочные меры по увеличению продаж, ведь просроченный товар – никому не нужен.

- Если остаток товара меньше минимального – нужно срочно заказывать товар у поставщика

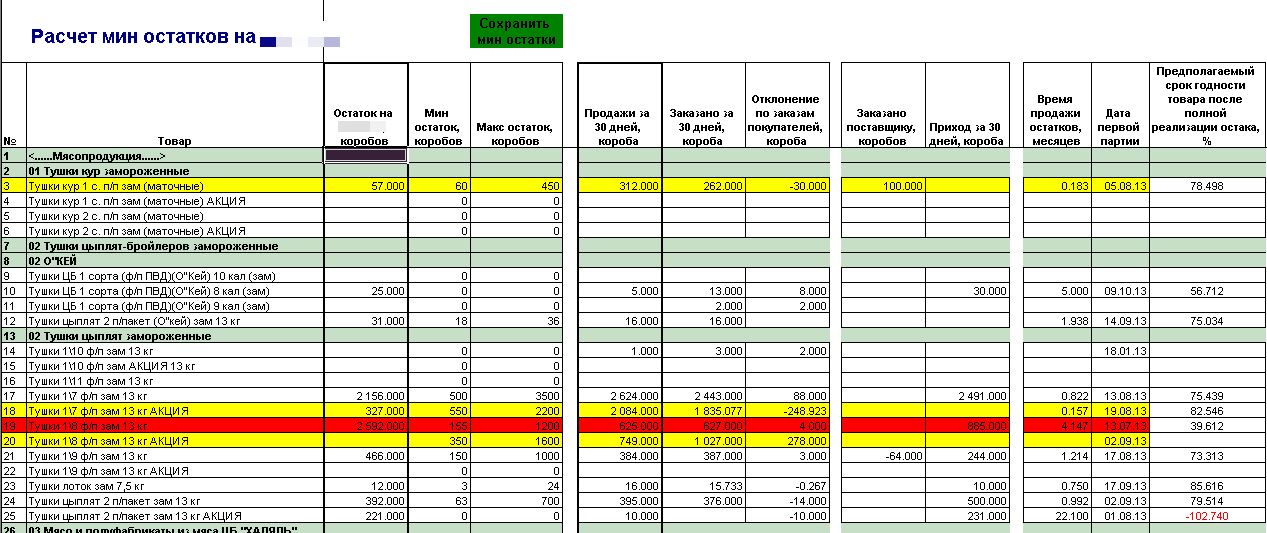

Отчет оптимальный заказ по минимальным остаткам

Значит можно вывести следующие показатели:

- Фактические остатки

- Мин остаток – продажи за 7 дней

- Макс остаток –например, продажи за 1 месяц

- Продажи за 30 дней

- Заказы покупателей за 30 дней

- Отклонение по заказам покупателей за 30 дней

- Заказано поставщику

- Приход от поставщика за 30 дней

- Время продажи фактического остатка = сколько месяцев будут продаваться текущий остаток

- Дата первой партии

- Предполагаемый срок годности товара после полной реализации товара, % - если этот показатель меньше 50%, то необходимо принимать какие-то меры по стимулированию спроса.

вопросы на будущее:

- Минимальные остатки – как часто изменять?

- Планирование будущих продаж