RCM: обслуживание, ориентированное на надежность

Чем отличается программа обслуживания, сформированная в результате на RCM-анализа, от традиционной? Традиционно программа обслуживания оборудования базируется на паспортных данных завода-изготовителя, где предписаны мероприятия по обслуживанию и их периодичность, на основании чего строится план-график ППР. RCM-анализ «смотрит» на производство с точки зрения возможных рисков и цены их последствий, помогая создать более эффективную программу обслуживания — и с точки зрения финансов, и с точки зрения обеспечения надежности.

Для проведения RCM-анализа в «1С:RCM Управление надежностью» требуется загрузить данные о критичных объектах ремонта (например, из EAM- или ERP-системы). В ходе анализа проводятся расчет и ранжирование рисков, подбирается оптимально выгодная стратегия обслуживания, выполняется сборка оптимизированной программы ТОиР (со списком необходимых мероприятий и периодичностью их проведения). Собранная программа проходит этап рационализации, где обнаруживаются дублирующиеся и замещаемые мероприятия. Затем оптимизированная, более выгодная и эффективная программа ТОиР, учитывающая риски и вероятность их наступления, передается на исполнение обратно в EAM- или ERP-систему.

Система «1С:RCM Управление надежностью» успешно и легко интегрируется с EAM-решением «1С:ТОИР Управление ремонтами и обслуживанием оборудования КОРП» а также с программой для управления ресурсами предприятия «1С:ERP Управление предприятием».

В новом релизе 1С:RCM появились важные изменения, которые помогают повысить качество RCM-анализа, делают его более полным и последовательным, а созданную на его основе программу ТОиР — более рациональной и эффективной.

Рабочее место для оценки критичности объектов

RCM-анализ обычно проводят для критичного оборудования, потому что оно имеет наибольшее влияние на процессы и безопасность работы предприятия. Многие факторы — такие как наличие опасных веществ, большое количество персонала, заинтересованность общества в безопасности, потери производительности и высокая износостойкость оборудования — делают критичное оборудование ключевым для обеспечения безопасности экологии, здоровья персонала и получения прибыли. Проведение RCM-анализа помогает идентифицировать и проанализировать потенциальные риски, а затем создать более эффективные стратегии обслуживания, которые позволяют повысить надежность и безопасность критичного оборудования и, соответственно, организации в целом.

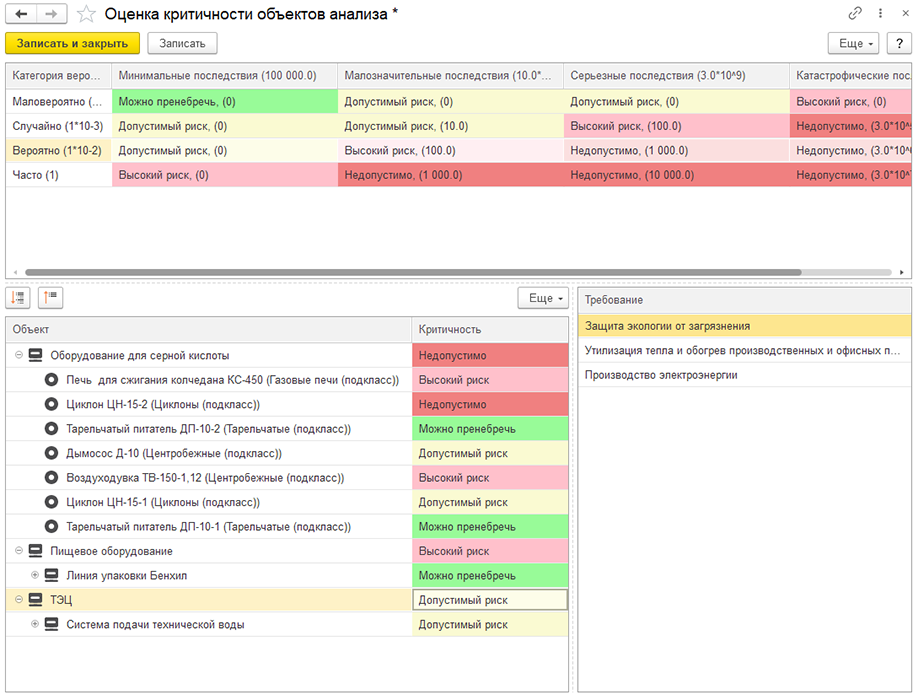

С выходом релиза 1.0.18.1 для определения критичности объектов обслуживания в 1С:RCM появилось новое рабочее место «Оценка критичности объектов анализа». Это рабочее место позволяет определить критичность элементов иерархии оборудования, для каждого из которых может быть указано его значение критичности.

В рабочем месте отображаются: матрица риска, иерархия оборудования и функциональные требования объектов. Матрица используется для оценки критичности риска, значение критичности определяет категории риска.

Оценка критичности объектов анализа в 1С:RCM с помощью матрицы рисков

В системе 1С:RCM критичность отображается:

-

при выборе систем для анализа (в проекте анализа),

-

в рабочем месте «Определение списка объектов анализа»,

-

в рабочем месте «Обследование оборудования»,

-

в рабочем месте «Формирование программы обслуживания».

Упрощен механизм проведения RCM-анализа

В новом релизе мы несколько изменили подход к проведению RCM-анализа.

Теперь процесс разделен на три этапа:

-

ввод видов отказа и определение их критичности,

-

формирование вариантов программ обслуживания,

-

формирование оптимальной программы обслуживания.

Ввод видов отказа и определение их критичности проводится в новом рабочем месте «Обследование оборудования». В несколько шагов пользователь определит: возможные отказы оборудования, виды отказа, вероятность возникновения и тяжесть последствий видов отказа, а также риск видов отказа. На основании рассчитанного риска видов отказа и настроек системы виды отказа могут быть отнесены к «критичным» или «некритичным».

Данные, указанные в этом рабочем месте, являются «общими» и их не требуется вводить заново при проведении различных RCM-анализов по выбранному оборудованию.

Рабочее место 1С:RCM для обследования критичного оборудования

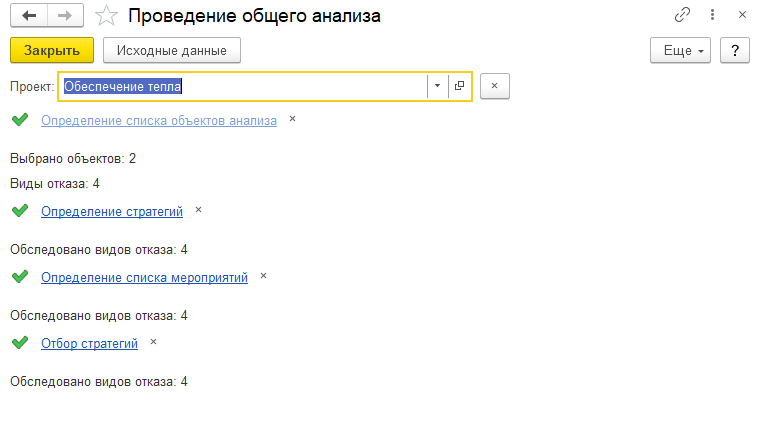

Формирование вариантов программ обслуживания проводится в новом рабочем месте «Проведение общего анализа». Варианты программы обслуживания формируются для критических видов отказа с указанием ожидаемого эффекта. Таких вариантов может быть несколько, они могут различаться составом мероприятий, их периодичностью и ожидаемым эффектом.

Рабочее место для проведение общего RCM-анализа

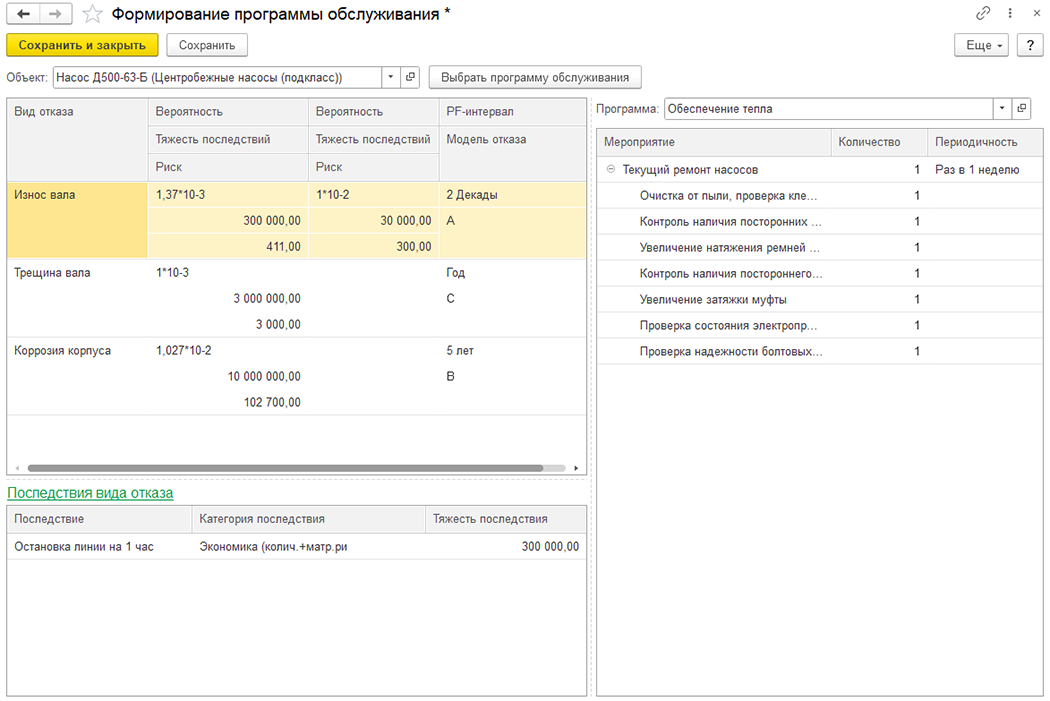

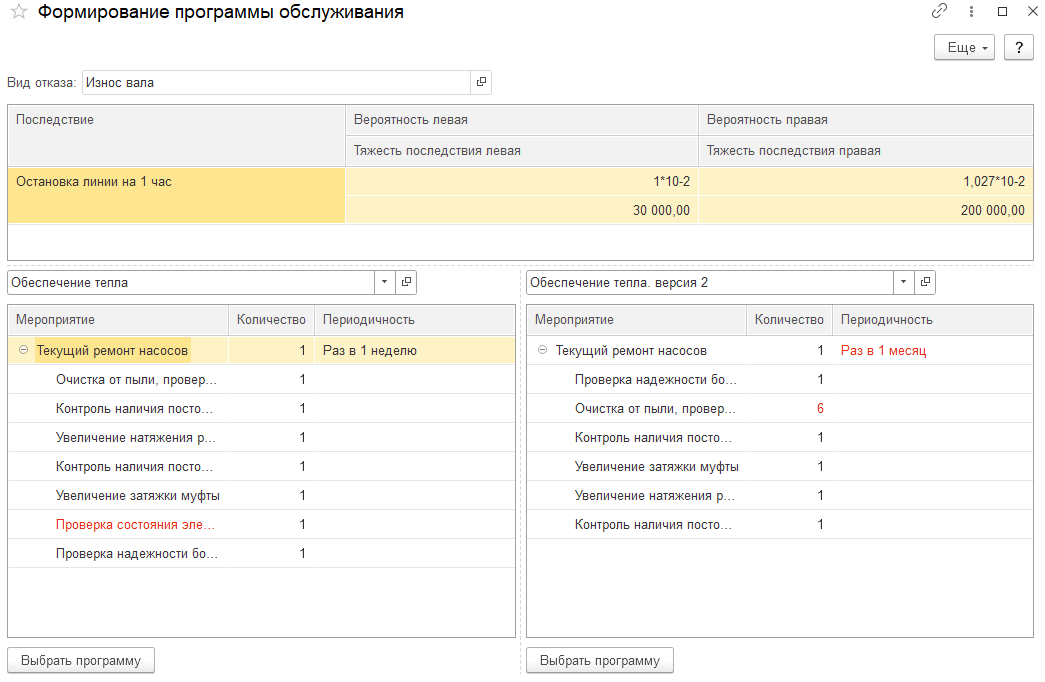

Рабочее место «Формирование программы обслуживания» позволяет выбрать один из вариантов программы обслуживания. Для этого отображаются: список видов отказа выбранного объекта, последствия видов отказа, выбранная программа обслуживания и состав ее мероприятий. При выборе рабочей программы можно видеть результаты сравнения вариантов, различия в составе мероприятий, периодичности и ожидаемом эффекте — они подсвечиваются красным.

Формирование программы обслуживания

Формирование программы обслуживания

Сравнение программ обслуживания

Для повышения удобства работы в системе добавлены два новых отчета:

-

«Виды отказа оборудования» — в отчет выводится список видов отказа, их вероятность и стоимость последствий;

-

«Уровень обследованности оборудования» — отчет демонстрирует общее количество введенных видов отказа, обследованных и критических, и позволяет быстро оценить степень обследованности.

RCM и предиктивный анализ — инструменты повышения эффективности ТОиР

Напомним, что система 1С:RCM дополнена сервисом предиктивной аналитики. «Умный» сервис использует технологии машинного обучения для предсказания отказов на основе анализа аномалий (отклонений) в работе оборудования.

Что дает совместное применение 1С:RCM и сервиса предиктивной аналитики для роста эффективности управления ТОиР?

-

Увеличение производительности, объема производства и качества продукции (сервиса).

-

Рост эффективности затрат на техническое обслуживание.

-

Повышение срока службы дорогих и сложно заменимых активов.

RCM-анализ и предиктивная аналитика помогают снизить риск отказов оборудования (в том числе потенциальных) и сократить число поломок. Анализ надежности и сохранности оборудования позволяет проводить техническое обслуживание в максимально эффективный момент времени, идентифицировать критически важные элементы, выбирать наиболее эффективные видов обслуживания для каждого из них и определять оптимальный тип и частоту проведения ТО и замены компонентов. Это помогает избегать простоев, потери мощностей, нарушения технологии, снижения качества выпускаемой продукции и издержек, с этим связанных. Таким образом, RCM-анализ учитывает конкретные условия эксплуатации оборудования, фокусирует внимание на тех видах обслуживания, которые дают наибольший эффект на производительность и направлен на оптимизацию технического обслуживания в каждом конкретном случае.