Репутация - это залог повторных продаж. И это правда. Так почему люди тратят часы своего драгоценного времени на то, что можно делегировать за деньги, сэкономив сотни часов в год, повысив эффективность операций, улучшив качество обслуживания клиентов и в результате - рост общей надежности бизнеса?

Работа с мебельной продукцией — это вам не шутки! Здесь каждая номенклатура может включать в себя столько характеристик, что впору писать диссертацию. Материалы отделки, цветовая гамма, отдельные комплектующие... Один шкаф может состоять из десяти частей, и каждая из них требует отдельного внимания. До автоматизации кладовщики крутились как белки в колесе, работая по бумажным носителям, и иногда случалось так, что к клиенту уезжал кухонный гарнитур, а столешница оставалась дожидаться своего часа на складе.

Когда забываешь отправить столешницу, клиент ждет сборку своей кухни в два раза дольше, что сказывается на отзывах, а следовательно и на репутации компании. В итоге компания тратит деньги на повторную доставку, а клиенты ждут так долго, что начинают думать, что их мебель собирается вручную в тридевятом царстве.

Тут может помочь автоматизация с помощью программы AS WMS. Так как автоматизация подразумевает идентификацию товаров посредством считывания штрихкодов с помощью ТСД (терминал сбора данных), то возникает необходимость приведения в порядок справочник номенклатуры. Необходимо присвоить номенклатуре - комплекту её составные части, присвоить товарам штрихкоды и загрузить их в систему. В итоге, чтобы учитывать комплекты, требовалась разработка механизма работы с комплектующими.

На каждом складе были сформированы рабочие бригады состоящие из кладовщиков и грузчиков по 5 человек. Для фиксации показателей работы сотрудников склада, в учетной системе заказчика -1С:УТ-10.3 был разработан отчёт по КТУ (коэффициент трудового участия). Отчёт считает по показателю веса (тонн) номенклатуры, который обработал каждый участник бригады за смену. Данные по обработанному весу ранее вносились оператором в систему учёта вручную, что неудобно. Необходимо было предусмотреть ввод этих данных с помощью ТСД. Для реализации данного функционала нужна была доработка интерфейса ввода данных с ТСД в WMS системе.

Так что же мы хотели решить с помощью AS WMS с собственником бизнеса?

Стояла задача свести к минимуму ручной ввод данных, увеличить выработку сотрудников, позволив меньшим количеством персонала выполнять больший объем работ, автоматизировать прием комплектов, сборку и отгрузку мебельных заказов.

Упорядочить базу номенклатур и их частей в системе учета.

Разработать механизм работы с комплектами и комплектующими в AS WMS системе.

Создать отчет по КТУ (коэффициент трудового участия) сотрудников с вводом данных из ТСД.

Снизить использование бумажных носителей в работе склада.

Уменьшить количество ошибок (некомплектов и пересортов).

На основании вышеуказанных задач я собрал «скелет» Технического Задания, зафиксировав цели, принципы, последовательные шаги реализации проекта и необходимый функционал. Предложил следующие настройки систем.

Для системы учёта 1С:УТ-10.3:

Для контроля работы склада в ходе выполнения складских операций система должна предусматривать проверку продукции на комплектность в рамках складской операции. Например, при приёмке от поставщика товара, который комплектуется составными частями, оператор с помощью ТСД должен подтвердить наличие всех комплектующих для обрабатываемого товара, иначе такая позиция (строка) считается непринятой. Соответственно была необходимость доработки системы учёта:

- Создание «обработки» системы хранения мульти штрихкодов, к которым привязаны несколько объектов.

- Доработка документа «Проверка комплектности» для работы с новыми типами данных.

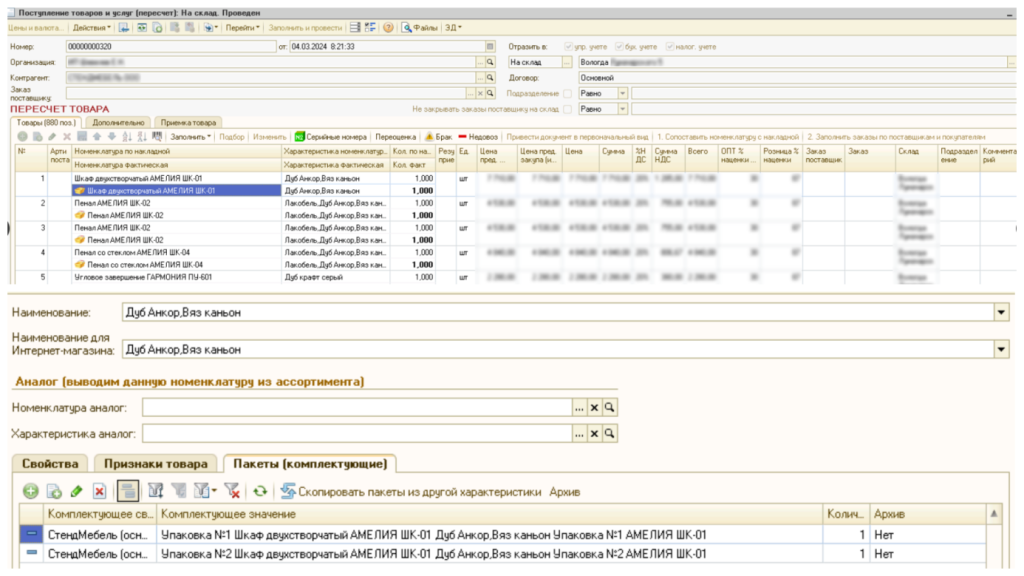

Результатом работы оператора ТСД, в конечном итоге, является ввод данных в учётную систему. После операции с товаром в 1С:УТ-10.3 фиксируется документ, приводящий к проводкам. «Заказ поставщику» пересчёт (распоряжение) - «Поступление товаров и услуг» (итоговый документ). «Заказ покупателя» - «Реализация товаров» (распоряжение) – «Расходный ордер» (итоговый документ).

Для подсистемы управления складом AS WMS:

При вводе товара через ТСД необходимо разделять товары и наборы. При выполнении операции кладовщик, получает товарные строки из документа, либо вводит их сканированием штрихкода. Данное разделение планируется выполнять анализом связки «Номенклатура\Характеристика» по данным учётной системы. Например, в рамках приёмки товара от поставщика, оператор принимает sku «Кровать 1400*2000 с ящиками» с характеристикой «ЛДСП вишня оксфорд».

Этот sku является набором, о чем свидетельствует наличие связи с характеристикой «ЛДСП вишня оксфорд» на закладке «Пакеты (комплектующие)».

При получении информации о вводе пары «Номенклатура + Характеристика» мобильное приложение должно обратиться к данным учётной системы для проверки, является ли данная пара набором, и если да, то получить все комплектующие для проверки. Ввод товара или набора может производиться ручным выбором, либо сканированием. Так же система должна работать и в обратную сторону. При сканировании комплектующего система должна определить набор, которому принадлежит эта номенклатура и обязать оператора провести проверку так же всех сопутствующих комплектующих.

Главным признаком того, что работа идёт с набором является наличие связанных элементов справочника комплектующих. Если система не нашла связанных комплектующих, тогда считается, что это не набор и проверка не требуется.

Таким образом для работы мобильного приложения с комплектующими необходимо было доработать:

- Поиск по регистру «Штрихкоды» с учётом комплектующих. Алгоритм должен искать штрихкод в регистре разделяя полученный результат на комплектующие и наборы.

- В мобильном приложении в подсистеме работы с комплектами нужно изменить типы данных на комплектующие вместо номенклатуры. Соответственно настроить синхронизацию (загрузка/выгрузка) информации при работе с операцией.

- Реализовать алгоритм поиска связанных с набором комплектующих.

Дополнительные обработки:

- Создание обработки для пометки на удаление архивных комплектующих (вышедших из торгового оборота).

- Разработка отчёта «Анализ доступности товаров на складах по комплектующим».

- Доработка отчёта КТУ (коэффициента трудового участия), визуальной части, работы с коэффициентами и тарифами.

- Создание обработки для переноса остатков по ячейкам со одного склада на другой.

В результате обработки товарных комплектующих вышеуказанным способом мобильное приложение должно не позволять пропускать строки, с неполными комплектами в проводки по учётным остаткам. Т.е. в результирующий документ не попадут строки с недобором по комплектующим.

Процесс автоматизации:

Работы по автоматизации бизнес-процессов проводились удалённо, в несколько этапов, пошагово по каждому складу. Использовались все возможные виды коммуникаций связи: телефонная, группы в мессенджерах, видеоконференции и т.п.. Стандартными этапами были: проектирование, установка и тестирование системы, настройка оборудования, обучение и тренировки с персоналом, ввод в промышленную эксплуатацию. Для начала работ совместно утвердили календарный План-график автоматизации, определили состав рабочих групп с каждой стороны, и приступили к работе.

Проектирование, установка и тестирование системы:

Установил модуль для управления складом AS WMS и опубликовал базу, выполнил её первоначальные настройки. Далее загрузил ячейки в WMS систему.

Так как на складах преобладает напольное хранение, то вариантов обозначения таких ячеек, к сожалению, не много. Было предложено прикрепление файлов с qr-кодами (обозначением ячеек) к потолку.

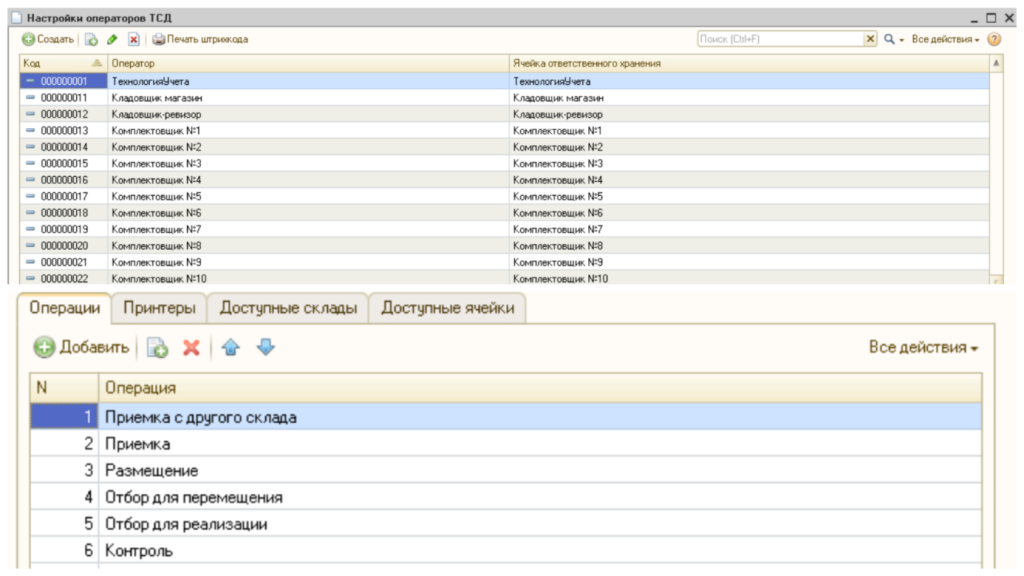

Выполнил настройки операторов (сотрудников) склада, разделив права пользователей на складские роли (для КТУ), настроил видимость документов складов.

Подключение и настройка оборудования:

Установил мобильное приложение на терминалы сбора данных (ТСД). Для удобства и оперативной адаптации продукции штрихкодами, кроме основного, дополнительно подключил мобильный (карманный) принтер этикеток.

Обучение, доработки, тестирование и эксплуатация:

Настроил функционал поиска номенклатуры по регистру «штрихкоды» с учётом комплектующих. Провел обучение сотрудников по каждой операции, выполнил тренировки на учебном стенде с тестовыми документами. С помощью функции «Инвентаризация» произвел ввод начальных остатков в WMS систему. Теперь комплекты мебели в отчёте по остаткам числятся в ячейках. Далее перешел к отработке складских операций на «боевых» документах поставки и продаж.

Выполнил полезные доработки как для системы учёта, так и AS WMS: обработку для удаления архивных комплектующих из справочника, для переноса остатков с одного склада на другой, отчёты «Анализ доступности товаров на складах по комплектующим» и «КТУ» и другие.

Результаты:

И вот, собственник бизнеса счастлив: я автоматизировал склады за 15 месяцев, и теперь всё работает как часы. Количество ошибок в заказах снизилось на 70%, скорость сборки увеличилась на 50%, а время инвентаризации сократилось на 60%. Благодаря доработке отчёта по КТУ, операторы склада вздохнули с облегчением, а мы накопили полезные данные по производительности.

А ещё, бумажной волокиты стало на 40% меньше, что тоже не может не радовать. Всё выполнено вовремя, задачи проекта успешно реализованы. Кто-то тратит жизнь на рутину, а кто-то живет и делает свою компанию более надежной в глазах клиентов.

Подробно ознакомиться с системой автоматизированного управления складом для конфигураций на платформе 1С, которая способствует быстрому отбору товара, повышению эффективности инвентаризации, снижению зависимости от персонала, исключению пересорта можно здесь.