Я занимаюсь внедрением решений 1С на производстве уже 22 года. За это время успела увидеть множество разных производств и наступить на самые разные грабли. Сегодня мы рассмотрим список неочевидных проблем, с которыми мне пришлось сталкиваться, и которые теперь я заранее проверяю при входе в проект. Статья ориентирована прежде всего на аналитиков. Я разделяю специалистов на проектах на аналитиков и консультантов. Споров о различиях много, но для меня:

-

Консультант – это человек, который прошел курсы 1С, знает, как работает система, где какие «волшебные кнопки» и документы, но никогда не видел ее в «бою». То есть когда реальные люди с реальными процессами начинают в ней работать.

-

Аналитик – это тот, кто уже успел познакомиться с нашей работой поближе. Он представляет себе, что в жизни не все так волшебно и чудесно, как реализовано в 1С. Что есть «суровая реальность». Разница – как в терминологии, так и в методологии (да, мы пытаемся перестраивать людей под программу, но не всегда предприятия к этому готовы). Аналитик относится к программе критичнее и понимает, как процессы заказчика переложить на систему. И, что важнее, аналитик уже говорит с заказчиком на одном языке.

Статистика внедрения производства

Из 250 проектов по внедрению до реальной эксплуатации на производстве доходит лишь 50. Почему так?

Когда продавцы приходят к заказчику, они спрашивают: «Зачем вам система?». Заказчики говорят про оптимизацию, контроль и т.д. На старте почти все хотят запустить программу в производстве. Но мало кто до этого доходит. Потому что при начале переговоров заказчик часто не осознает, что его ждет и что необходимо подготовить, чтобы система «взлетела».

Программа 1С:ERP крайне требовательна к аналитике и процессам. Часто можно услышать: «Мы можем прийти на любой завод, поставить, и она взлетит» – сразу не взлетит. Это, во-первых.

Во-вторых, консультантов и аналитиков, готовых работать с производством, мало – производственные процессы специфичны. Пока в них не погрузишься, не поймешь, о чем говорят. Нет курсов, которые объяснят устройство производства. Пока человек не пройдет по цехам, не поспотыкается о разбросанные везде железки (они же «полуфабрикаты» в терминологии 1С), не потрогает бумажки, не посмотрит, как работают станки – он не поймет, как все устроено.

Аналитики на производстве появляются только из проектов внедрения на производстве. Это замкнутый круг.

Ключевые вопросы к заказчику перед стартом проекта

Представьте, что к вам обратился знакомый: «У меня завод по производству промышленных стиральных машин. Три цеха, 800 сотрудников. Сейчас май. Хочу запуститься со следующего года. Успеем?». Прежде чем ответить «успеем/не успеем», я задаю ряд вопросов.

Вопрос 0: Какова цель внедрения? Чего вы хотите достичь?

Мало кто задает этот вопрос первым. Не надо говорить про «хочу сократить складские остатки», «хочу контролировать». Нужен ответ на вопрос: «Что вы хотите получить в итоге?». Например:

-

Объемно-календарный план производства,

-

Чтобы сотрудники просто вбивали информацию, а она контролировалась по нормам,

-

Планирование производства со станками,

-

Планирование операций/участков/цехов,

-

Чтобы система выдавала суточные задания на смену для бригады.

Вы, как аналитик, должны это четко представлять. Нельзя входить в проект с ТЗ, в котором написано просто «автоматизация производства». Оно должно быть детализировано.

Как заказчик подтвердит, что цель достигнута?

Вы просто сделаете контрольный пример, покажете и скажете: «Спасибо, дальше вы сами» или будете сопровождать процесс в реальной жизни? Если в реальной жизни – то как долго? Можно на одном цехе отладить внедрение, пару изделий произвести. Можно пройти целый цикл производства и отработать всю производственную программу. От этого зависят сроки. Бывают длинноцикльные изделия, производящиеся по 5 лет. Вы «переезжаете» к заказчику на 5 лет? Или внедрили, обучили и ушли?

Это важно понимать «на входе».

Вопрос 1: Где и как ведутся спецификации (конструкторские vs технологические)?

Кажется очевидным, что у заказчика, желающего автоматизировать производство, спецификации есть. Раньше я этот вопрос не задавала – теперь задаю. Не просто «Они у вас есть?», а «Они автоматизированы?». Все отвечают: «Конечно, автоматизированы!». Приходим в цех – открывают папку с файлами Word. В них скан чертежа и внизу список материалов. Что с этим делать?

Если спецификаций нет или они в Word, заказчика (не вас!) ждет увлекательный процесс по их вводу в систему. Загрузить из Word один раз можно, но управление изменениями организовать не получится. Для этого нужна специализированная система (PDM, PLM).

Вопрос 2: Какие спецификации ведутся?

Производства разные. На машиностроительных (сложных) обычно есть конструкторский отдел. Он прорабатывает изделие с точки зрения основных материалов (чтобы выдерживало вибрацию, влажность и т.д.). Их не интересует, как это будет производиться. Эти спецификации спускаются в технологический отдел. Технологи уже определяют все детали. И вам нужны именно технологические спецификации.

Классическая ошибка: думать, что технологические спецификации – это конструкторский состав и технологии производства. Нет, технологические спецификации – это принципиально другое.

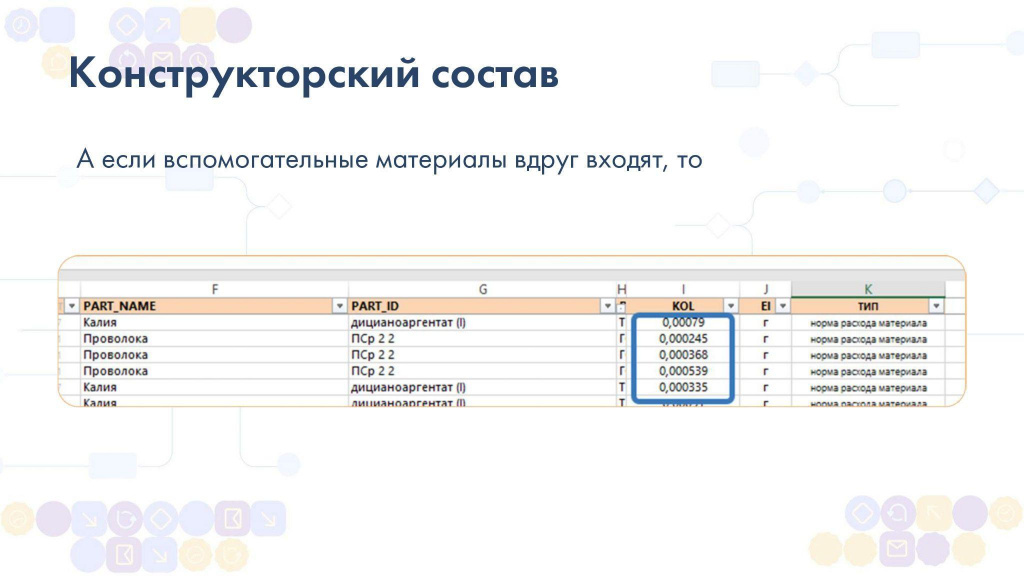

Рис. 2. Конструкторский состав стиральной машины

Чем они отличаются? Конструктор делит изделие (стиральную машину) на узлы: рама, двигатель, электрика, гидравлика, облицовка (рис. 2). Каждый узел прорабатывается.

Рис. 3. Технологический состав облицовки

Например, «Облицовка» прорабатывается как конструкторский узел (рис. 3). Но на производстве никто не производит деталь «Облицовка» как единое целое. Производят отдельные куски облицовки (заднюю стенку, боковые, люк), которые на сборке прикручивают к раме. Если загрузить конструкторскую спецификацию в 1С:ERP и сделать на ее основе маршрут, появится полуфабрикат «Облицовка» и этапы его производства. Производство скажет: «Вы о чем? Мы облицовку не «скручиваем» отдельно, мы ее детали прикручиваем на сборке в стиральную машину!». Появятся лишние этапы, известные только технологу.

Аналогично с «Электрикой» – это набор проводов, потребляемых на разных этапах, а не собираемый заранее отдельный узел.

Рис. 4. Технологический состав люка

Либо, например, люк, который является частью облицовки (рис. 4). Он делается в несколько этапов (например, приклеивание, сушка). Конструктор об этом не знает. Эти технологические этапы в его спецификации отсутствуют.

Итог. Конструкторский состав и технология производства не равны технологическому составу. Нам нужен именно технологический. Если его нет, скажите заказчику: «Вводите». Чтобы оценить сроки, нужно понять: сколько изделий (их вариаций, версий), сколько примерно техопераций, сколько времени нужно заказчику на ввод? Успеет к сроку или нет? Если нет, значит, сроки проекта сдвигаются.

Что еще обычно отсутствует в конструкторских спецификациях:

-

Вспомогательные материалы. Конструктора не знают, чем протирать перед покраской, какие инструменты использовать для обеспыливания. Это задача технолога.

-

Нормы с учетом реальности. Нормы в конструкторской документации часто «чистые» (без учета обрезков, брака). Например, при резке листа образуются отходы. Технолог должен дать реальные нормы.

-

Замены (аналоги). Конструктор пишет «сталь 09». Но на складе нет «стали 09», есть «лист размером Х», «рулон размером Y» или «деловой отход размером Z» – это разные номенклатурные позиции в ERP. Система (например, модуль динамического планирования производства при оценке обеспеченности) не поймет, что это одно и то же, и покажет неверную картину.

Особый случай: когда в спецификациях присутствуют нормативы на техпроцесс.

Аналитик, увидев в спецификации строку типа «Проволока: 0.00245 грамм» или «Кисть малярная: 0.15 штуки», должен понять: проблема не в маленьких нормах. Скорее всего, это нормативы на технологический процесс (например, временное скрепление деталей проволокой при перевозке, использование кисти для нанесения состава). Если загрузить это как потребность основного материала на изделие и пытаться списывать – возникнут проблемы (нехватка/избыток, невозможность инвентаризации). Аналитик должен понять, что это относится к техпроцессу, который нужно отдельно смоделировать в системе. И что потом с этим делать: не грузить или грузить (вопрос – куда)? Плохой вариант – просто уменьшить единицу измерения. Учитывать кисть на складе в «0,0001 шт» – так себе решение.

Вопрос 3: Связана ли текущая система спецификаций (если она уже есть) со складскими остатками?

То есть смотрят ли закупщики, кладовщики, обеспечивающие производство, на нормы или списывают/закупают «как получится»?

Почему это важно? Если не связана, то с очень большой долей вероятности материалы в спецификациях не будут совпадать с реальными складскими остатками. Закупщики часто закупают не то, что требуется по ГОСТу/спецификации, а разрешенный аналог (который называется иначе или имеет немного другие свойства).

Например, на одном проекте заказчик утверждал, что у них «волшебная PDM-система» с отличными нормами. Запустили тестовую эксплуатацию. Совпадение потребности по спецификациям со складскими остатками:

-

По ПКИ (полуфабрикатам, комплектующим) – 80%;

-

По материалам – 15%.

То есть 85% материалов из спецификаций не то, что не было на текущих остатках, но они даже закупались за последние 2 года. Среднее совпадение по объему – около 60%.

Если войти в проект без проверки этого, модуль динамического планирования производства будет показывать отсутствие обеспеченности по позициям, которые реально есть на складе.

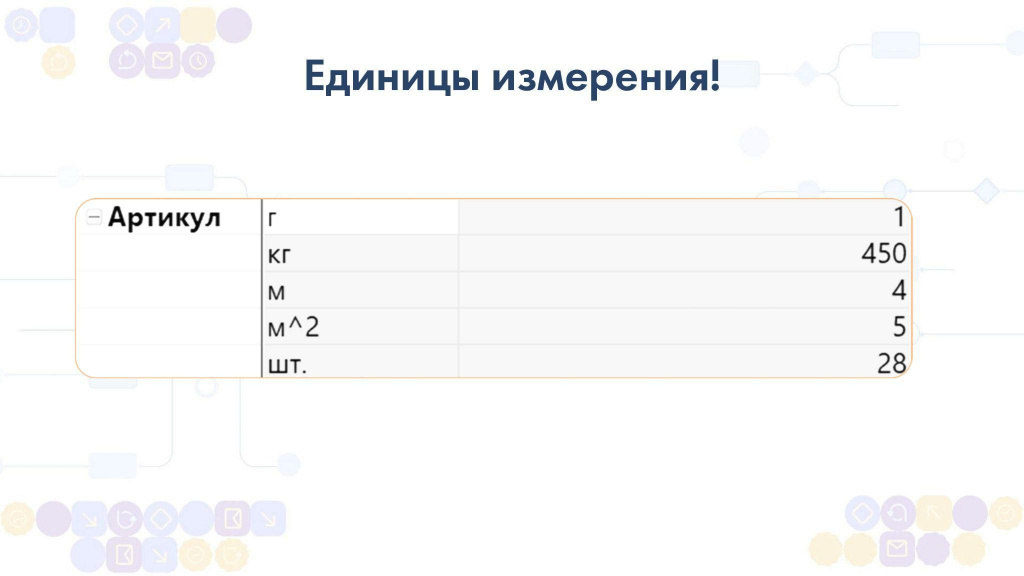

Другая проблема – это разные единицы измерения (ЕИ) в спецификациях и на складах.

Технолог и конструктор ставят единицу измерения так, как им удобно. И обычно в PDM-системах установка коэффициентов пересчета между единицами не обязательна. Если система связана со складами, то тут, как говорится, жизнь заставит. Если нет – то, скорее всего, коэффициенты не вводят.

И здесь придется либо:

-

Исправить спецификации, приведя к одной ЕИ;

-

Задать коэффициенты пересчета для каждой номенклатурной позиции.

Оба варианта – большая работа для заказчика, влияющая на сроки проекта. Это нужно понимать и обсуждать на старте.

Вопрос 4: Откуда будем загружать аналоги (замены)?

Аналогов обычно много. Если их не загрузить в систему, оценка потребности и планирование запуска заказов будут неадекватными. Любая программа, не найдя аналогов на складе, будет сдвигать этапы «вправо» (переносить сроки), хотя реально материалы есть. Запуск без учета аналогов приведет к искажению планов и к проблемам в оценке обеспеченности.

Вопрос 5 (любимый): Есть ли металлообработка, особенно – раскрой листовых материалов?

Если она есть, проекту сразу нужно добавлять примерно полгода (в зависимости от масштаба). Автоматизировать металлообработку сложно из-за трудности нормирования.

Проблемы:

-

Нормирование расхода. Как указывать нормы: в весе, площади, количестве листов? Как учесть отходы? В простых случаях (однотипные детали) можно минимизировать, но отходы все равно будут. В сложных – требуется программа оптимизации раскроя.

-

Автоматизация раскроя. Программа оптимизации раскроя собирает детали из всех заказов и раскладывает их на листе, минимизируя отходы. Чтобы это отразить в ERP, нужно знать, что подается на вход – лист? И что получается на выходе – куски стали, детали? Если на выходе – детали, то каждый день будет появляться новая спецификация на набор этих деталей с конкретного листа. Руками это не забить – нужна автоматизированная интеграция с ПО для раскроя. Это отдельный процесс и непростое рабочее место.

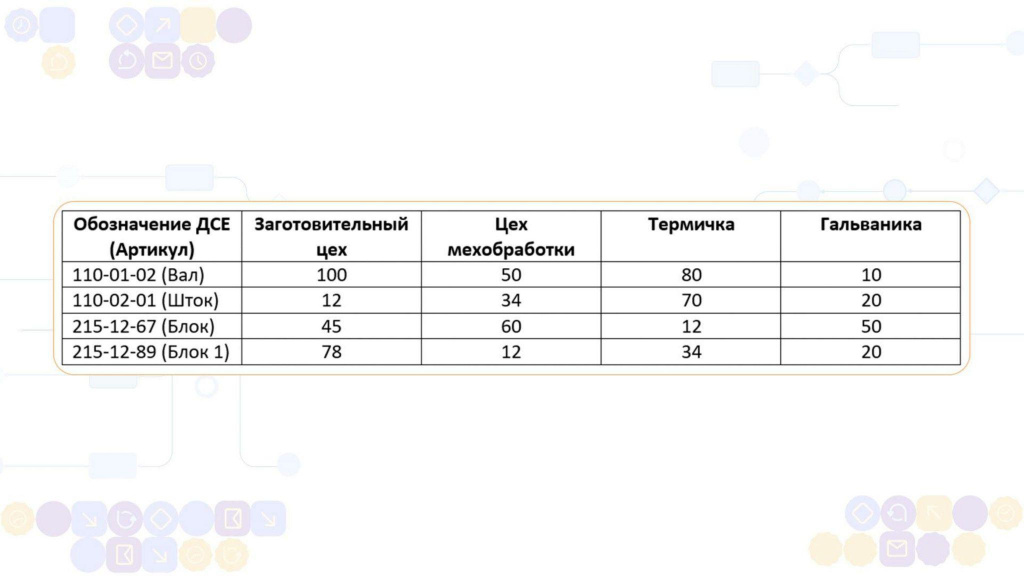

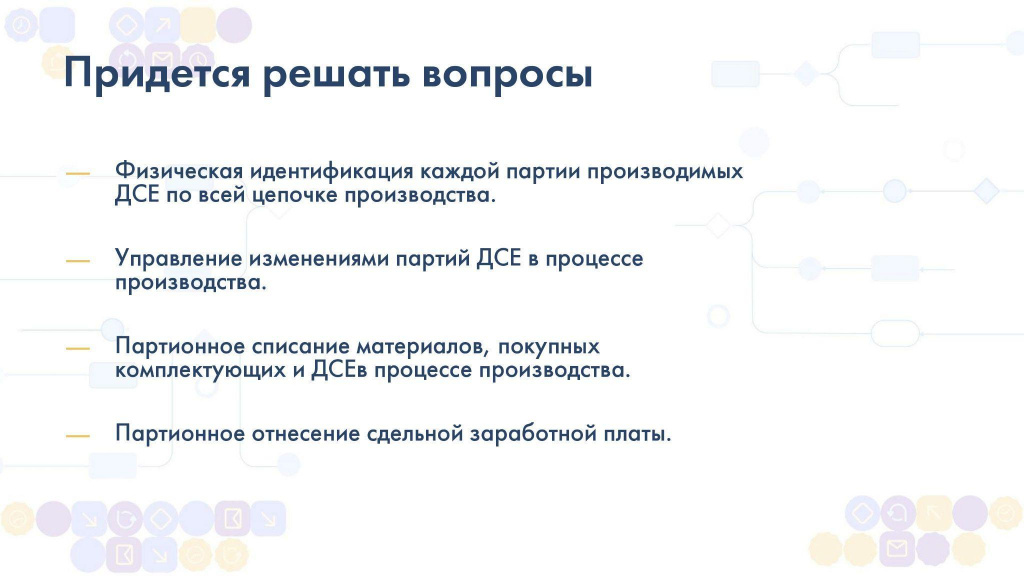

Вопрос 6: Как организован партионный учет производства сейчас на заводе?

В 1С:ERP производство ведется либо «без заказа на производство», либо через «производственные заказы». В любом случае у нас есть понятие «Партия», на которую списываются трудозатраты и материалы. Все объекты учета и контроля привязаны к партии.

А завод может вести учет только по выпускам, причем в целом за месяц (например, как на рисунке ниже).

Рис. 8.

По итогам месяца цех А обработал Х штук, цех Б – Y штук (рис. 8). Из каких партий это сложилось и все ли они обработаны? 50 штук прошли механообработку, а 80 – термообработку. Что это значит: что 30 еще лежат в цеху механообработки или 50 уже прошли термообработку и ушли дальше? Из таких отчетов ничего не понятно.

Необходимо физически идентифицировать партии на производстве (маркировка, сопроводительные бумаги), чтобы каждая партия отслеживалась при перемещении между цехами.

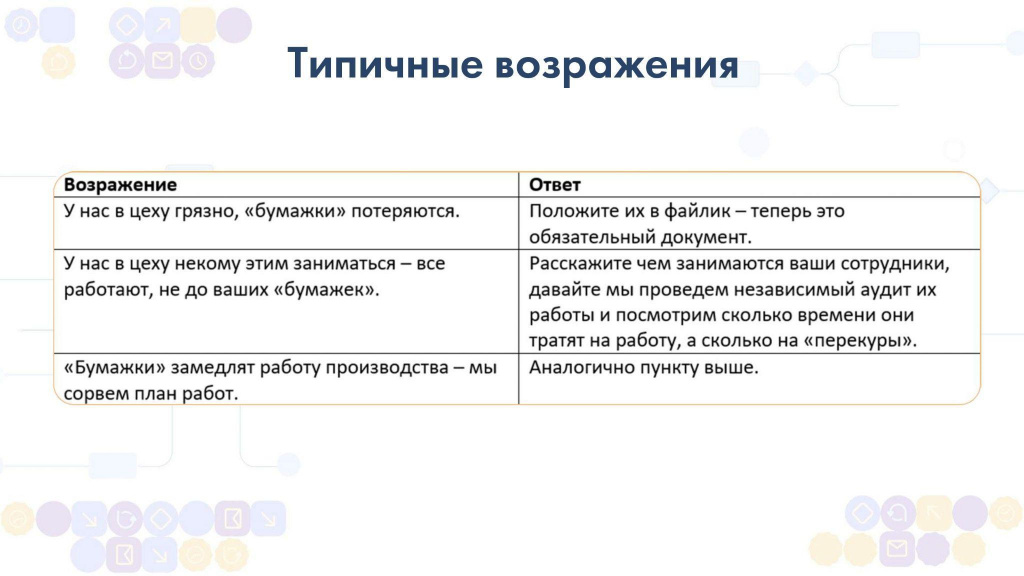

Производство воспринимает это крайне негативно («Сорвем план», «Не до бумажек», «Бумажки потеряются»).

Организовать этот учет – сложная и длительная задача (по опыту коллег – от года до двух лет на заводе среднего машиностроения с 1400 сотрудников).

Сначала нужно организовать простой учет с бумажками, потом списания по партиям в системе, затем – актуализацию и контроль. Без этого внедрить 1С:ERP корректно будет сложно.

Вопрос 7 (ключевой для РП или руководства фирмы): Кто возглавит проект на стороне заказчика?

Это вопрос к руководителю проекта или руководству внедряющей компании, но аналитику полезно понимать контекст.

Если проект возглавляет IT-служба, они, скорее всего, не справятся с сопротивлением производства. Производство – ключевое подразделение, создающее продукт предприятия. Оно часто в привилегированном статусе. Когда IT говорит ему: «Теперь мы вас контролируем» – возникает огромное сопротивление, потому что внедрение может напрямую повлиять на заработок рабочих и мастеров. Решения, меняющие процессы или нормы, могут ударить по карману.

Проект должен возглавлять человек уровня владельца бизнеса, генерального директора или его заместителя. Менее желательно передавать управление проектом директору по производству (автоматизировать и контролировать самого себя сложно).

Требуется тот, кто имеет реальное влияние на производство.

Тем, кто хочет глубже разобраться в производственной специфике, конструкторских и технологических спецификациях, я рекомендую книгу «1С:Управление производственным предприятием» – там хорошо описано, как выглядит КТПП (PDM).

*************

Статья написана по итогам доклада (видео), прочитанного на конференции Анализ & Управление в ИТ-проектах.