Алексеев Н.С.

Ключевые стратегические преимущества производственных предприятий, как правило, опираются на уникальные особенности производственных процессов и организации производства. Конечно, далеко не все уникальные особенности имеют столь важное значение. Многие из них возникают случайно и сохраняются исключительно в силу привычки выполнять те или иные операции определённым способом. Но те особенности, от которых зависят преимущества предприятия, необходимо выявлять и закреплять с помощью автоматизации. Часто такие особенности не вписываются в возможности типового функционала информационных систем. Их автоматизация требует особых решений. Поэтому для производственных предприятий особенно важна готовность консультантов в области ИТ глубоко погружаться в изучение и корректировку деловой модели Заказчика с учётом требований и возможностей информационных технологий.

Постановка задачи

Хорошим примером является решение для планирования производства сложных узлов с формированием партий производства, исходя из свободных остатков основного материала в партиях поступления от поставщиков. Данная особенность управления производством обусловлена требованием о фиксировании для готовой продукции при её продаже информации о партии прихода и свойствах использованного основного материала. Информация с индексом использованной партии и значениями характеристик основного материала должна сохраняться в информационной системе и передаваться покупателю в сопроводительной документации. При определённых значениях характеристик основного материала главный технолог своим решением дополняет технологическую цепочку производства готовой продукции дополнительными операциями, необходимыми для окончательной подготовки основного материала к использованию в производстве.

Часть продаж готовых узлов осуществляется из свободных остатков на складе без предварительных заказов покупателей. Для такого вида продаж на предприятии формируется план. Наиболее дорогие, а также уникальные узлы и наиболее крупные заказы покупателей обеспечиваются производством строго на основе подтверждённых заказов. Состав номенклатуры готовой продукции и размер заказов, для которых необходимы предварительные заказы, закреплён нормативно.

В рамках решения автоматизации Заказчику необходимо обеспечить решение задачи планирования производства таким образом, чтобы на каждом переделе по цепочке все последующие полуфабрикаты и готовая продукция производились из строго определённой первоначальной партии основного материала. Информация о партии, поставщике и характеристиках основного материала передавалась покупателю при продаже.

Предприятие на всех производственных переделах имеет запас производственных мощностей, заведомо превышающий уровень загрузки выполнением заказов.

Решение задачи предусматривает необходимость соответствия двум главным ограничениям.

1. Минимизация дробления производственных партий по предварительным заказам покупателей, поскольку в некоторых случаях заказы формируются и на одну единицу сложной готовой продукции. Планирование производства с дроблением партий по подобным малым заказам лишает управление производством необходимой гибкости и оказывается экономически неоправданным по причине значительного подготовительно – заключительного времени производственных операций.

2. Использование одноуровневой системы, объединяющей функционал межцехового и внутрицехового операционного управления производством. Характер производства у нашего Заказчика делал неоправданным детальное планирование с переходом к использованию маршрутных карт и отдельных операций, выполняемых рабочими центрами, поскольку объём обрабатываемой информации в таком случае увеличился бы в десятки раз. Планирование графика производства, выдача и контроль выполнения производственных заданий необходимо было привязать к этапам производства.

Данная постановка в целом инвариантна по отношению к корпоративной системе управления, используемой производственными предприятиями.

Состояние системы автоматизации до внедрения решения

Управление производством осуществляется Заказчиком в корпоративной системе 1С ERP, выбранной в качестве базовой для автоматизации. В рамках типового функционала Заказчик не смог самостоятельно реализовать настройки, которые позволили бы ему решить описанную задачу.

Возможности типового функционала позволяют настроить либо проталкивающую схему производства без заказов на производство, либо простую вытягивающую схему с заказами на производство. Причём заказы на производство могут формироваться либо на основании плана производства, либо на основании потребности, сформированной заказами клиентов. В то время как одним из условий нашего Заказчика было планирование общей производственной программы для удовлетворения потребности продаж по плану и по подтверждённым заказам покупателей.

Также для внутрицехового управления производством возможно использование элементов системы «Барабан – буфер – верёвка». Но типовых настроек недостаточно для реализации вытягивающей схемы с единственной точкой планирования на первом этапе производства и с формированием этапов производства с одновременным выполнением двойного условия.

1. Обеспечение с помощью производства потребности, сформированной заказами на производство.

2. Потребность, сформированная каждым этапом производства, должна обеспечиваться материалом, поступившем от поставщика в одной партии, имеющего одинаковые значения характеристик номенклатуры.

В силу указанных причин до внедрения нашего решения у нашего Заказчика был реализован ручной вариант формирования этапов производства в привязке к остаткам основного материала в партиях прихода. В рамках данного варианта организации управления производством главный технолог по поступлении заказа на производство обращался на склад материалов и получал у кладовщика информацию о наличии остатков основного материала в партиях прихода. В зависимости от ситуации в производственном подразделении и с учётом значений характеристик выбирал одну или несколько партий прихода основного материала для запуска в производство. И принимал решение о необходимости дополнительных подготовительных операций.

Решение передавалось главному диспетчеру, который вручную в программе формировал документы этапов производства для всей технологической цепочки. При подобном способе ручного планирования надёжность выполнения заказов покупателей обеспечивалась за счёт примерно трёхкратного превышения производственными мощностями реального уровня загрузки. Предприятию приходилось отказываться от части заказов, что приводило к потере части прибыли. Такая ситуация, естественно, не могло устраивать руководство предприятия.

Для разработки и внедрения решения, позволяющего автоматизировать управление производством, к нам обратился руководитель службы ИТ Заказчика.

Решение

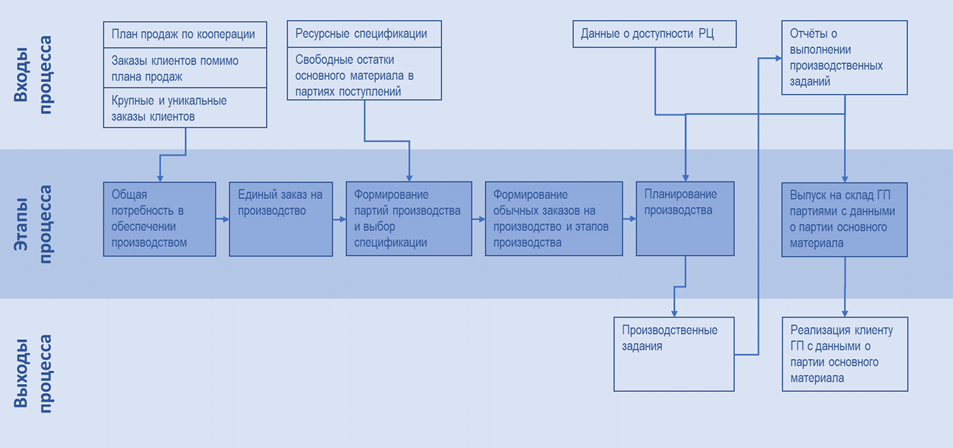

В целом разработанный для Заказчика процесс управления производством выглядит следующим образом.

Анализ данных Заказчика, организационное и процессное моделирование позволили выделить три вида заказов готовой продукции, для каждого из которых Заказчик использует свой способ организации производства и обеспечения.

1. Заказы в соответствии с планом поставок в сети кооперации. Обеспечиваются производством на основе плана продаж. Обеспечение производства основным материалом осуществляется из текущих свободных остатков основного материала на складе материалов.

2. Заказы вне плана поставок. Производство осуществляется строго под подтверждённые заказы покупателей. Обеспечение производства основным материалом происходит из свободных запасов основного материала на складе материалов.

3. Крупные и редкие заказы. Производство готовой продукции и закупка материалов для обеспечения осуществляется под подтверждённый заказ.

Для всех трёх вариантов продаж разработана общая, внутреннее непротиворечивая схема обеспечения производством с единым заказом на производство. Разработка схемы обеспечения производства материалами вынесена в отдельный проект.

Единый заказ на производство используется для последующего дробления и формирования обычных заказов на производство, в которых количество единиц готовой продукции распределяется пропорционально свободным остаткам основного материала в партиях поступлений, выбранных для обеспечения производства основным материалом. Для этого с использованием ресурсных спецификаций рассчитывается норма расхода основного материала на производство единицы готовой продукции.

Такое распределение запланированного к выпуску общего количества единиц готовой продукции по партиям запуска в производство на жаргоне производственников называется «супермаркетом», поскольку выбор партий основного материала для партий запуска в производство осуществляется подобно выбору покупателем товара на полке в супермаркете.

В зависимости от значений характеристик основного материала, выбранного для партии запуска, осуществляется выбор базовой ресурсной спецификации. Если значения характеристик свидетельствуют о необходимости подготовки основного материала к запуску в производство, выбирается ресурсная спецификация, предусматривающая выполнение дополнительных этапов производства. Корректность автоматического выбора ресурсной спецификации, сделанного информационной системой, контролируется и подтверждается главным технологом.

Далее на основании обычных заказов на производство с использованием ресурсных спецификации формируются сквозные цепочки этапов производства. Для передачи между этапами производства информации об исходной партии и характеристиках основного материала используется механизм назначений.

С помощью специальной обработки рассчитывается график производства, учитывающий технологическую последовательность этапов производства, очерёдность запуска партий в производство, продолжительность этапов производства и загруженность рабочих центров.

Рисунок 1. Схема процесса управления производством с использованием принципа «Супермаркета»

Все заказы покупателей обеспечиваются со склада готовой продукции, на котором реализован партионный учёт. Партии поступления на склад готовой продукции через сквозную цепочку этапов производства привязаны к исходным партиям поступления основного материала. В отгрузочных документах покупателю передаётся информация о партии готовой продукции, исходной партии поступления основного материала и значения характеристик основного материала.

Основные элементы решения

Элемент решения 1. Единый заказ на производство

В рамках типового функционала простая настройка схем обеспечения для номенклатуры склада готовой продукции позволила формировать потребность в обеспечении заказов покупателей, оформляемых вне плана поставок [п. 2], и оформляемых для крупных и редких заказов [п. 3].

Для реализации схемы с единым заказом на производство потребовалось использование общей потребности продаж, помимо потребности, сформированной заказам клиентов, включающей потребность, сформированную для обеспечения плана продаж. Данный функционал реализован с помощью доработки.

Элемент решения 2. Единый заказ на производство

Единый заказ на производство покрывает всю потребность продаж в обеспечении готовой продукцией. Расчёт потребности готовой продукции осуществляется на период пополнения запаса плюс один день с учётом единых заказов на производство, принятых к исполнению ранее. Период пополнения запаса – это максимальный срок производства готовой продукции с учётом значений характеристик основного материала в свободном остатке. Периодичность формирования единых заказов на производство – раз в день.

Функционал единого заказа на производство реализован с помощью доработки типового функционала.

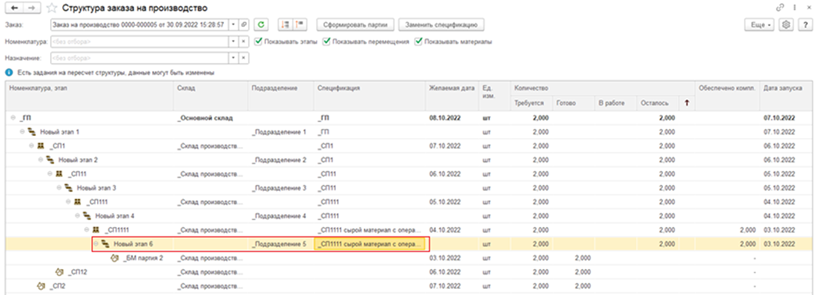

Элемент решения 3. «Супермаркет» и выбор ресурсной спецификации

В специальной обработке, названной «Супермаркет», пользователь выбирает ранее не принятый к исполнению единый заказ на производство. В едином заказе на производство указывается количество единиц готовой продукции, которое необходимо запланировать к выпуску. В столбцах экранной формы обработки выводится информация о партиях поступления основного материала и о количестве единиц основного материала в каждой такой партии. Для каждой партии поступления указывается количество единиц готовой продукции, которая может быть произведена из свободных остатков основного материала.

Пользователь указывает, из какой партии поступления какое количество основного материала он берёт для запуска в производство. Обработка рассчитывает и указывает количество единиц готовой продукции, которое будет произведено из выбранной партии поступления основного материала. Система автоматически контролирует соответствие полного количества запланированного к выпуску количества единиц готовой продукции итоговому количеству готовой продукции в едином заказе на производство.

После чего запускается выполнение обработки, в результате которой на основании данных обработки формируются обычные заказы на производство.

Для каждого из обычных заказов на производство фиксируется выбранная партия основного материала. В соответствии со значениями характеристик основного материала система выбирает рекомендуемую ресурсную спецификацию. Если значения характеристик требуют выполнения для основного материала подготовительных операций, выбирается ресурсная спецификация с соответствующими этапами производства. Автоматический выбор ресурсной спецификации подтверждается главным технологом.

Функционал «Супермаркета» реализован с помощью доработки типового функционала конфигурации.

Рисунок 2. «Супермаркет» для единого заказа на производство

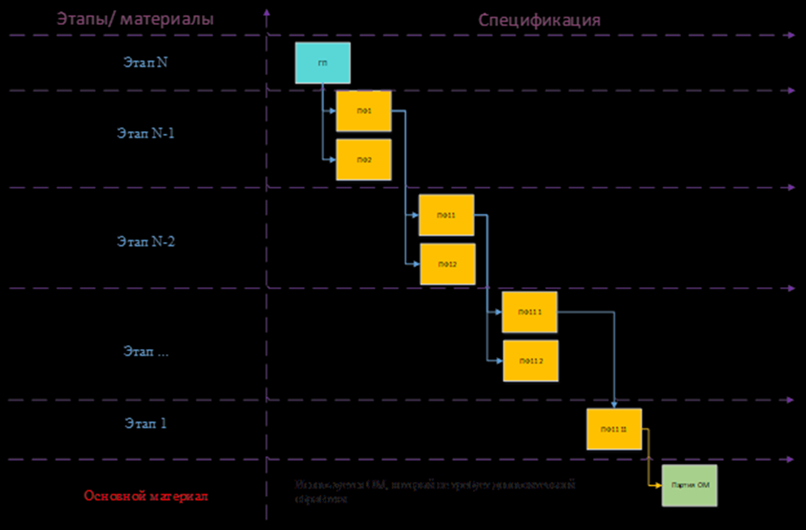

Элемент решения 4. Формирование этапов производства

На основании обычных заказов на производство с использованием типового функционала формируются сквозные цепочки этапов производства. Информация об исходных партиях основного материала, о значениях характеристик основного материала и о поставщиках основного материала используется механизм назначений.

Рисунок 3. Формирование сквозной цепочки этапов производства

Элемент решения 5. Обработка для планирования производства

С её помощью формируется график производства, определяющего последовательность запуска и выпуска каждого из этапов производства исходя из технологической последовательности этапов производства, очерёдности запуска партий в производство, продолжительности этапов производства и загруженности рабочих центров.

Реализация обработки потребовала доработки типового функционала

Элемент решения 6. Партионный учёт на складе готовой продукции и отгрузка готовой продукции с указанием данных о партиях поступления основного материала

На складе готовой продукции реализован учёт движения по партиям выпуска. В отгрузочных документах покупателю для каждой единицы готовой продукции передаётся информация об исходной партии поступления основного материала, значениях характеристик и поставщике основного материала.

Реализация данного элемента решения потребовала небольшой доработки типового функционала.

Результат

Внедрение решения для автоматизации планирования производства сложных узлов с формированием партий производства, исходя из свободных остатков основного материала, позволило добиться следующих эффектов.

- Сократить трудоёмкость процесса управления производством и переключить работу персонала с решения рутинных задач на решение аналитических задач.

- Снизить количество ошибок при планировании производства, приводящих к производственному браку.

- Исключить ошибки в диагностике причин брака, вызванные ошибочной информацией о партиях, свойствах и поставщиков основного материала, из которого произведена готовая продукция.

- Повысить плотность планирования, загрузку рабочих центров и объёмы выпуска готовой продукции.

- Финансовым результатом внедрения стал рост выручки и рентабельности собственного капитала предприятия.