Каждый раз, когда мы начинаем проект, у инвестора возникает вопрос: «Когда же окупятся деньги, вложенные в автоматизацию?» На этот вопрос достаточно сложно ответить, потому что существует два пути окупить инвестиции в ИТ.

-

Первый путь, наиболее очевидный – это прямая окупаемость, которая достигается за счет того, что увеличивается производительность труда. И большинство владельцев компаний думают: «Сейчас мы что-нибудь автоматизируем, у нас время на обработку информации уменьшится, и мы на этом заработаем». И часто бывает так, что заказчики спрашивают: «Сколько людей я смогу уволить после внедрения программного продукта?» Особенно с ERP такое часто бывает. А я отвечаю: «Да вы наберете еще человек 15» – «Так в чем же тогда выгода, это же еще расходы?» – «Да, расходы».

-

Второй достигаемый эффект – косвенный. Он заключается в том, что при внедрении информационной системы мы получаем информацию, и ее использование приносит нам деньги.

На практике косвенный эффект намного более существенный, чем прямой, и чаще встречается.

Оценка прямого эффекта от ИТ-проекта

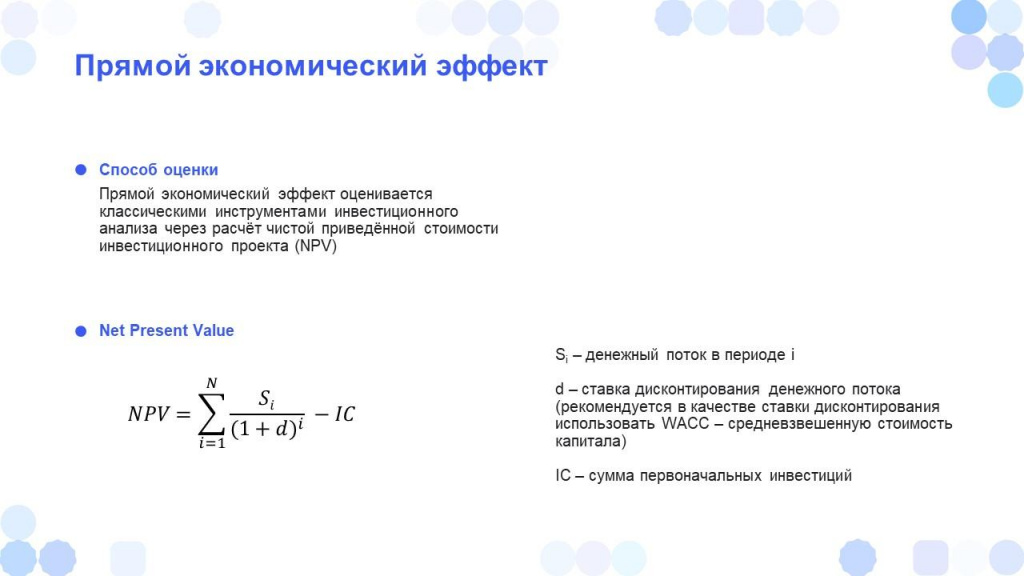

Начнем с прямого эффекта. Он оценивается стандартными инструментами инвестиционного анализа через расчет NPV (Net Present Value) – чистой приведенной стоимости.

Формула NPV описана во всех учебниках по экономике, она учитывает три показателя:

-

Сумма первоначальных инвестиций – сколько денег мы вложили в проект;

-

Денежный поток “в обратную сторону” – сколько мы экономим;

-

Ставка дисконтирования – это показатель, который говорит о том, насколько у нас дешевеют деньги. Причем, это не обязательно ставка инфляции, она учитывает и другие факторы, влияющие на удешевление денег. Например, у меня есть 100 рублей, если я их положу в банк под 5% годовых, у меня через год будет 100 рублей плюс 5%. Т.е. ставка дисконтирования отражает, в том числе, такое изменение стоимости денег.

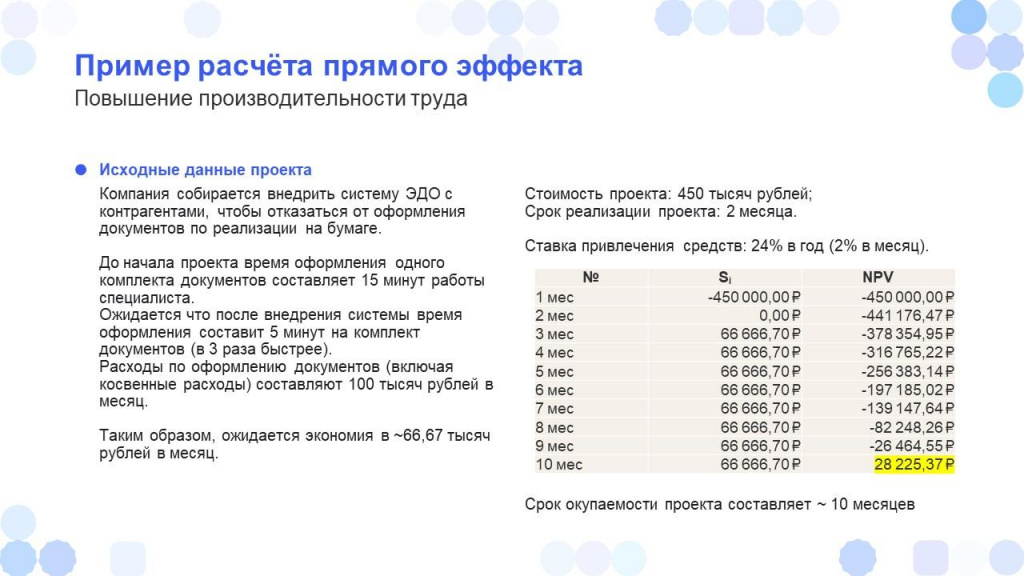

Попробуем применить формулу Net Present Value для расчета прямого эффекта.

-

В качестве суммы первоначальных инвестиций возьмем все отрицательные платежи.

-

Допустим, ставка дисконтирования (определена как ставка привлечения средств) – 24% в год.

-

И дальше начинаем считать экономию. Допустим, мы внедряем систему документооборота: мы знаем свои расходы по оформлению документов; знаем, сколько времени мы тратим на каждый комплект документов; знаем, какой прирост скорости ожидается по результатам внедрения; перемножаем одно на другое, получаем экономию в 66,67 тысяч рублей.

Забиваем все в Excel и считаем Net Present Value. Момент, когда у нас чистая приведенная стоимость стала положительной, а не отрицательной, – это и будет момент окупаемости. В данном примере он составляет 10 месяцев. Примерно так оно и бывает.

Такой расчет можно сделать до начала проекта и после его окончания сравнить, сколько ожидали сэкономить и сколько получилось по экономическим показателям.

Т.е. для расчета прямого эффекта есть формула в Excel, и с ним все достаточно просто.

Косвенный экономический эффект. Пример №1

Косвенный эффект сложнее, потому что он напрямую не связан с автоматизацией сбора информации. Он связан с автоматизацией процессов, но использует информацию, которая получается в ходе этой автоматизации. Далее будут два реальных примера такого косвенного эффекта.

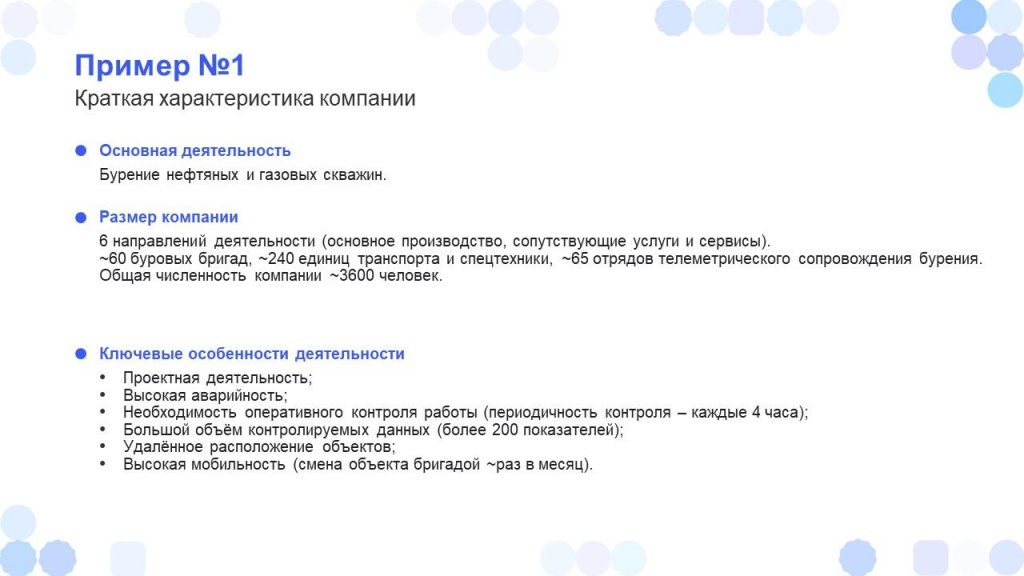

Пример №1. Буровая компания, которая занимается бурением нефтяных и газовых скважин. У нее заказчики – наши крупные нефтегазовые компании. Компания крупная, количество сотрудников – 3600 человек, 60 буровых бригад, 240 единиц транспорта и спецтехники и еще куча всякого внутреннего обеспечения и сервисов.

У этой компании есть особенности, которые заключаются в том, что:

-

“Нефтянка” – это аварийная отрасль, там каждый день что-нибудь обязательно случается, где-нибудь что-нибудь поломалось, где-нибудь что-нибудь упало и хорошо если без травматизма, но и такое бывает.

-

По характеру работы – это почти как строительство, но из-за высокой аварийности к работе в компании выдвигается требование регулярного контроля (раз в четыре часа). Соответственно, заказчик требует, чтобы раз в четыре часа сдавался рапорт – что сделали, что происходит.

-

Плюс, раз в сутки туда еще добавляется информация о том, что мы потратили, какие ресурсы использовали.

-

При этом все знают, где у нас находятся нефтеносные и газоносные регионы – это “где-то там” в Сибири, посреди болота. И связь с этими объектами не всегда присутствует. Бывает такое, что связи нет.

-

Еще одна особенность данной конкретной компании была в высокой мобильности. Они месяц бурили скважину, потом собирали все свое оборудование и переезжали на новое место. Такой переезд происходил каждый месяц. Состав буровой бригады включал порядка 54 грузовых мест.

Внедряли систему категории MES – Manufacturing Execution System. Система управления производственными процессами, которая содержала в себе ряд функций по оперативному управлению бригадами и подготовке рапортов.

Система была разработана под компанию индивидуально – на тот момент, когда эта система разрабатывалась, категория систем MES только формировалась как выделенный класс информационных систем.

Внедрение системы происходило непосредственно на объектах. При этом приходилось обучать каждого бурового мастера – сурового работягу, который половину жизни живёт в центре болота. А еще его сменщика, потому что они работали по сменам – месяц работает, месяц отдыхает. И всех их нужно обучать непосредственно на объектах, на их рабочих местах.

Большая амбициозная задача, 60 буровых бригад, 240 пользователей, которые периодически меняются.

Вся эта история обошлась примерно в 90 миллионов рублей – по курсу на тот момент это порядка 1,5 миллиона долларов, может чуть меньше. Сумма существенная.

И на старте проекта понимали, что основное назначение системы – это просто получить информацию. Никто не задумывался на тему того, а как же мы, внедрив эту систему, сможем заработать. У нас просто была ситуация, когда невозможно вручную прочитать 60 буровых рапортов и каждые 4 часа их детально анализировать, искать ошибки. Нужна была автоматизация в обработке первичных данных. Как “программа максимум” предполагалось что данная система будет использована для внедрения методик проектного управления.

Естественно, никаких денег такая автоматизация не приносит.

По функциям системы – стандартный проектный подход:

-

календарный план;

-

ресурсный план;

-

финансово-экономический план;

-

контроль, в том числе инженерных показателей – туда был подключен главный инженер с его структурами, и все радостно смотрели примерно 300 показателей, которые учитываются в процессе бурения скважин.

Итак, на первом этапе мы запустили эту систему, со страданиями растиражировали и стали смотреть, что же мы получаем по статистике.

-

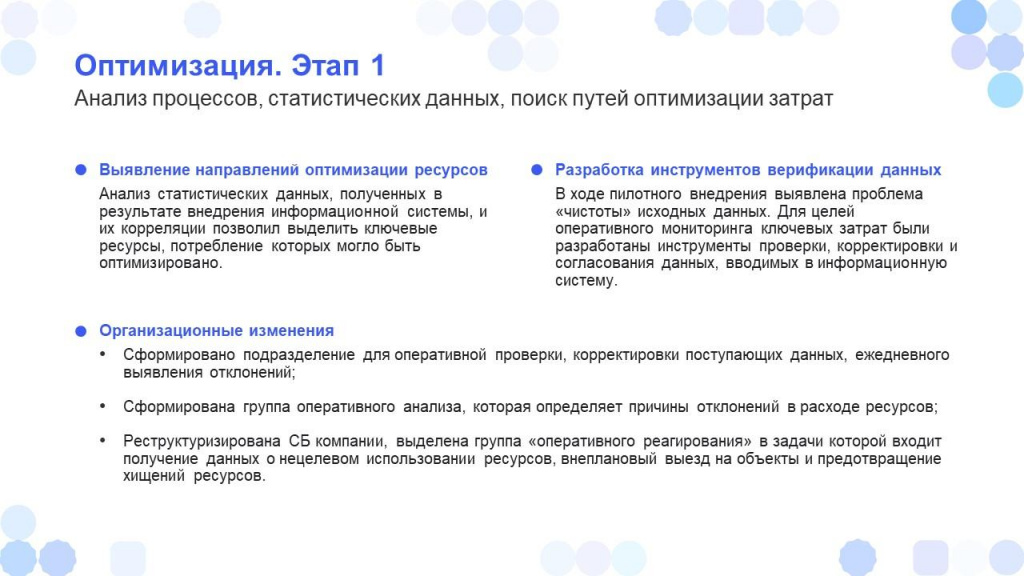

Первая проблема, с которой мы столкнулись – это проблема «чистоты» исходных данных. Оказалось, что товарищи, которые вводят данные на объектах, каждый день предоставляют нам не совсем достоверную информацию. Причины у этого были разные. Одна из причин – «не понимаю, не знаю, не умею», а вторая причина приводила к неэффективному расходованию средств. Нужны были автоматизированные инструменты верификации данных.

-

Для оперативного анализа возможных отклонений была выделена специальная группа людей, которая занималась подтверждением и проверкой всех ключевых данных, поступающих в систему.

-

И мы, на основе большого объема статистических данных, стали видеть что происходит на каждом объекте.

Для контроля использования выделили два ключевых ресурса:

-

первый ресурс – это топливо;

-

второй ресурс – это транспорт и спецтехника, которые используются на объектах.

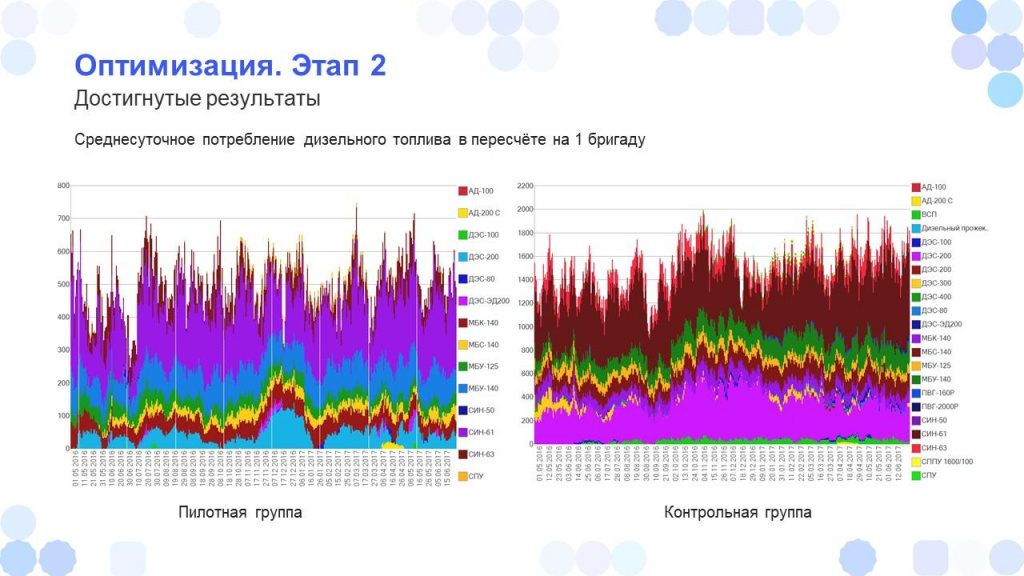

Здесь на картинке виден график с потреблением дизельного топлива – обратите внимание, он как средняя температура по больнице:

-

кто-то работает;

-

кто-то едет;

-

кто-то в простое стоит;

-

кто-то в аварии;

-

кто-то бурит изо всех сил.

Это “средняя температура по больнице” за год, но мы видим здесь яркие сезонные пики, которые к концу года становятся все чаще. Мы обратили внимание, что пик приходится на середину вахты, а спад – на перевахтовку. То есть каждый раз, когда мастер приезжает на свою бригаду, он начинает приписывать “дополнительные объемы” в суточной отчетности к своему расходу топлива, и этот объем можно оценить.

Естественно было желание “убрать все пики” и ликвидировать “нецелевой расход”. Для этого мы выделили 24 пилотных бригады, на которых внедрялись инструменты контроля.

Была реорганизована служба безопасности и выделено специальное аналитическое подразделение (Департамент контроля операционной деятельности), которое понимало инженерию всего процесса и анализировало корреляцию расхода ресурсов с инженерными параметрами.

ДКОД стучались к буровым мастерам со стандартным вопросом. Не «Почему у тебя так много?» – на такой вопрос все “креативщики” обычно отвечали огромным письмом, как им сложно работается. Вопрос задавался другой: «Почему у тебя существенно больше, чем у всех остальных?» И при такой постановке вопроса недобросовестные сотрудники начинали теряться.

Покажу, какие результаты были достигнуты, когда мы начали применять эти инструменты.

-

На графике пилотной группы максимальное суточное потребление – 800 литров дизельного топлива. Характер графика – примерно такой же. Видно, что бригадиры все так же “приписывают себе излишки” в середине вахты.

-

А на втором графике – показатель 1600 литров, т.е. больше, чем в два раза. Получается, что литр в оборудование заправляем, а литр “на сторону”. И никакие службы безопасности никаких заказчиков эту схему не предотвращали.

Вот он, экономический эффект.

А если вдруг в потреблении произошел какой-то пик, в бригаду приезжает безопасник и обнаруживает излишек дизельного топлива в главной емкости – бригадир же не каждый день может его слить посреди пустыни или посреди болота, он это делает раз в период. Безопасник эти 2 кубометра топлива записывает обратно и возвращает показатели потребления в норму.

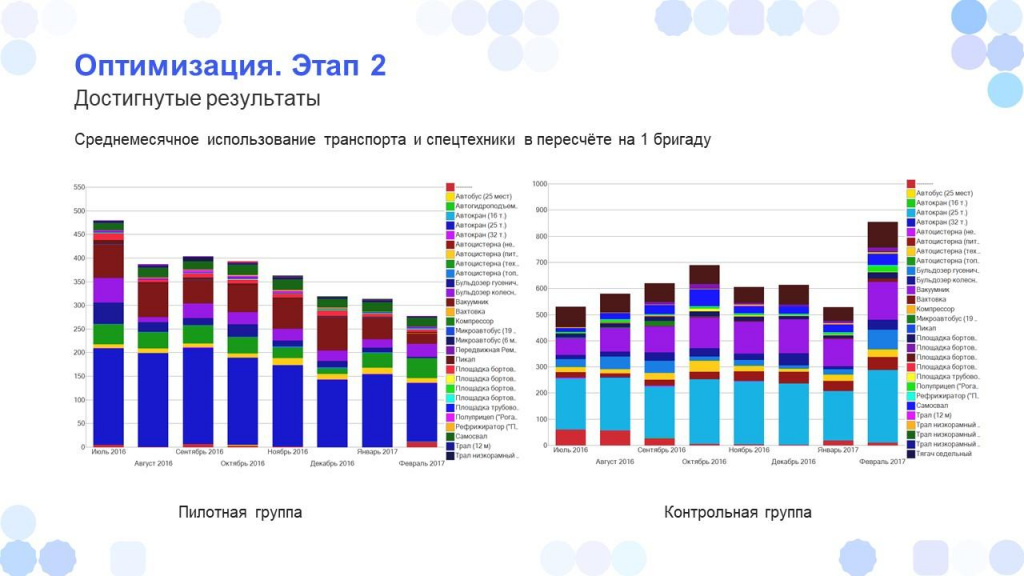

Второе – это использование транспорта и спецтехники. Такая же история. Бригады заказывают машины, потому что обязательно нужно что-то подвозить: продукты, запчасти, вывозить отработанный шлам и много всего. Иногда погрузочно-разгрузочные работы нужны – автокраны приезжают.

-

На графике слева – статистика по пилотной группе, сколько часов в среднем машина была на объекте.

-

А справа – статистика по группе, где контрольные процедуры не применяются.

На левом графике пиковое потребление техники – 475 часов в месяц, и оно потом снижается из месяца в месяц, на правом графике – 550.

Как так получается? Приезжает крановщик, дает бригадиру путевой лист, бригадир подписывает. Потом крановщик дает ему второй путевой лист на “левую” машину, бригадир просит за подпись 5 тысяч рублей, и подписывает что второй автокран “тоже был”. А через пару месяцев это превращается в акт с отчетом от подрядчика, где каждый путевой лист стоит 12 тысяч рублей.

Понятно, что нецелевое использование ресурсов побороть полностью невозможно.

Но по оценке можно было экономить до 860 миллионов рублей на топливе в год и до 430 миллионов на транспорте.

Мы год “упражнялись” с контрольными процедурами на пилотной группе, и когда подсчитали экономию относительно аналогичного периода прошлого года, оказалось, что мы сэкономили 390 миллионов. А это более, чем в 4 раза больше, чем стоимость всего IT-проекта, который еще содержит в себе инженерию, технологию, использование статистики для предотвращения инцидентов и аварий, и еще многие другие интересные моменты.

Косвенный экономический эффект. Пример №2

Второй пример хочется привести противоположный, потому что не всегда у нас ресурсы расходуются нецелевым образом. Тем не менее информационная система может позволять нам экономить на данных и статистике.

Пример №2 – это компания, которая производит БАДы и лекарственные средства.

Компания относительно небольшая, порядка 400 человек. Из них 280 – это производственный персонал. Все остальные – административно-управленческий состав.

Запрос, который мы получили от владельца компании, звучал примерно следующим образом: «Мое производство, имеющее статичный набор оборудования, 4 года подряд утверждает, что они загружены полностью и работают 24/7. При этом каждый год мои “продажники” продают по 25% продукции сверху к предыдущему году, а производство все равно продолжает говорить, что у них 100% загрузка. Чувствую, что меня обманывают, вопрос – где? Второй вопрос: чувствую, что производство работает не оптимально, но насколько? И третий вопрос: где же 100%? Давайте решим оптимизационную задачу».

Но это не оптимизационная задача. Я предложил сначала навести порядок. Хотите планировать производство? Пожалуйста, давайте планировать.

Особенность фармацевтического производства, как отрасли, заключается в том, что:

-

Есть набор оборудования, и у каждого оборудования есть оснастка. Например, таблетпресс – это большой “девайс”, в него вставляется ротор, в ротор вставляются поршни. Ротор крутится, толкает поршни, поршни формируют таблетки. Есть ротор побольше, есть ротор поменьше. Есть поршни под все калибры таблеток. Иногда они пересекаются по калибрам – можно одну и ту же таблетку делать на двух разных роторах, которые вращаются с разной скоростью и имеют разную производительность. Аналогичная ситуация наблюдается почти на всём оборудовании.

-

Замена каждого комплекта оснастки занимает от 4 до 16 часов.

-

Производственный цикл одной операции занимает 1,5 часа. И если неправильно построить последовательность производства продуктов, то завод будет заниматься тем, что он переставляет оснастку.

Задачу стали решать системой категории APS, которая расшифровывается как Advanced Planning and Scheduling – система построения расписания работы производства.

По каждой продукции взяли технологию, разбитую по выполняемым операциям, с учетом всей вариативности производства, разных этапов, стадий и всего остального. Каталогизировали технологию производстка каждой продукции и “загрузили” в систему собственной разработки.

Вся технология, вся структура работы производства находится в единой системе:

-

На вход этой системы приходили заказы клиентов.

-

На выход она выдавала так называемые “операционные листы” и “маршрутные карты” – что производить, в какой день, в какое время.

-

“Под ней” стоит система производственного учета,

-

А “сверху” стоит система управления заказами.

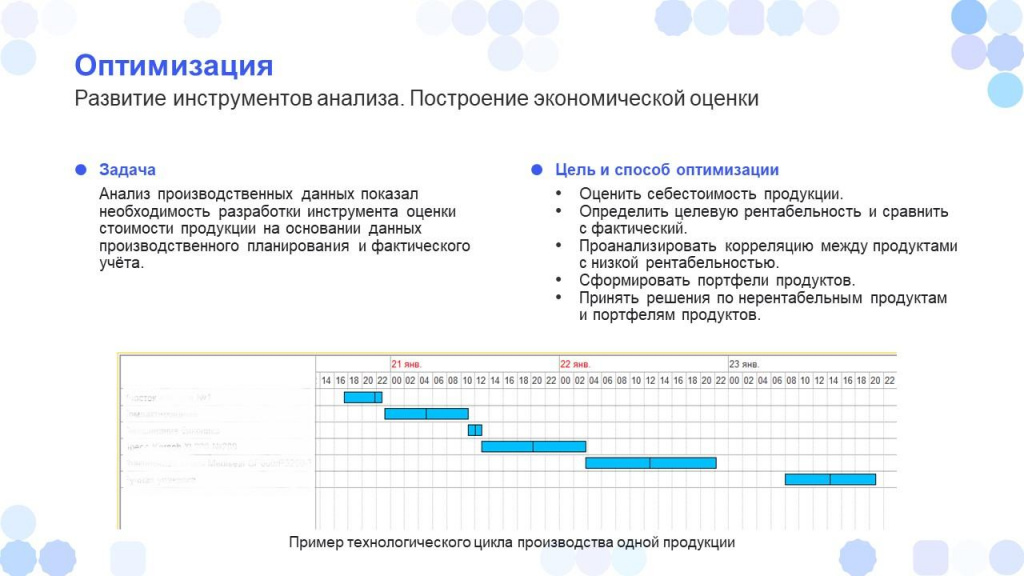

Сотрудники строили в этой системе производственное расписание, которое выглядело примерно так:

-

Каждая “дорожка” – это производственный центр: таблетпресс, упаковочная линия и так далее.

-

Там, где «колбаски» цветные – производственный центр занят, там, где белые – это свободное время.

-

Цвет «колбаски» отвечает за заказчика продуктов.

Если взять производственный цикл одного продукта, он выглядит примерно так.

Разные операции занимают разное время:

-

одна операция выполняется долго;

-

потом вторая – быстро;

-

потом третья – подольше и т.д.

Состыковать и сбалансировать объемы требуемых производственных мощностей – достаточно амбициозная задача, её просто так не решишь.

И вообще она в общем случае не решается, потому что ты купишь какую-нибудь железяку, а через полгода тенденция поменяется, и у тебя клиенты начнут покупать не таблетки, а капсулы. Или вообще станут популярны какие-нибудь витаминные желейные медведи.

Каждый производственный центр рассчитан на разное время работы, операции на разных центрах имеют разную стоимость, и разное количество людей обслуживает каждую операцию. Логично посчитать себестоимость продуктов с учетом вовлеченности производственных мощностей.

Для этого была сделана система, которая оценила экономическую составляющую производства на основе трудоемкости операций и временных затрат на изготовление каждого продукта.

На выходе мы получили, что:

-

Из примерно 1400 позиций, которыми торгует компания, треть убыточная. Точнее, была задана норма рентабельности 15%, и все, что ниже 15% – попало в “красную зону”, ниже целевой рентабельности.

-

Из этих 30%, половина, т.е. 15% было глубоко убыточное – это когда мы производим банку с таблетками, тратим на ее производство 450 рублей, а продаем за 200.

Посчитав статистику за полгода, стало понятно, какие классы продуктов нерентабельны и что вообще с этим делать.

На основе всех этих данных мы портфелизировали продукцию:

-

по формам выпуска,

-

по активным компонентам,

-

по технологии производства,

-

по контрагентам и так далее. Например, появились пара контрагентов, которые заказывали дешевую продукцию и компании денег не принесли.

Эти проблемы стали понятны только после того, как мы увидели всю пересчитанную экономику.

В итоге был принят ряд управленческих решений:

-

поднять цены по определенным продуктам;

-

отказаться от части продуктов;

-

отказаться от части заказчиков;

-

и увеличить объемы по недозагруженным мощностям там, где это возможно. Для этого продажникам была дана команда: «Продукты этой категории нужно продавать активнее – толкаем везде, где только можем, потому что у нас стоит дорогая машина, которую мы не загружаем».

Через 6 месяцев применения этой системы, проведения анализа и принятия решений чистая маржинальная прибыль до налогообложения выросла в 3,4 раза относительно предыдущего периода, а через 9 месяцев – в 4 раза. И сейчас получается, что наши коллеги зарабатывают за квартал больше, чем они год назад зарабатывали за полгода.

При этом здесь, заметьте, нет ни слова про нецелевое расходование – этот пример не имеет отношение к остановке хищения или нецелевого расходования средств.

Информация может приносить деньги

Хотелось бы подвести итоги и выводы.

Информация, которую получают наши заказчики, внедряя информационные системы, стоит много денег. Нужно учиться ее использовать, и тогда эти деньги можно конвертировать в реальный доход предприятия.

Когда мы используем информацию, мы находим способы, которые позволяют нам экономить деньги или зарабатывать существенно больше, чем стоят проекты внедрения.

Ни один IT-проект при правильном построении не будет “съедать” столько денег, сколько он может потенциально заработать.

Есть, конечно, исключения, но эти исключения, по нашей практике, появляются в тот момент, когда заказчики не готовы к изменениям. Когда вы приходите к заказчику, он вас спрашивает: «А как я заработаю?» отвечать нужно: «А ты готов поменять свою компанию? Потому что основной заработок будет не из-за того, что ты уволишь 12 бухгалтеров. Основной заработок будет из-за того, что ты наймешь трех безопасников и дашь им инструмент. Вот тогда у тебя будет заработок. Основной заработок будет, когда ты своим руководителям предоставишь нужный инструмент и инструкции, когда, где и как действовать с использованием той информации, которую мы получаем из информационной системы».

Вопросы и ответы

Сталкивались ли вы с проектами неклассического производства? Я представитель тепличного бизнеса, и у нас основное производство построено на работе людей. Есть схожесть с вашим первым примером, но в больших масштабах. Мы со своей стороны тоже внедрили MES, и для нас вопрос некорректности данных наиболее актуален. Как оптимизировать затраты, связанные именно с достоверностью?

Любая задача верификации данных – это использование статистики. Вы никогда не сможете построить на 100% достоверный учет. У вас всегда будет погрешность.

Реальный инструмент, который применяется для верификации – это контрольные группы.

В примере с буровиками был выбран следующий путь. Мы взяли 4 контрольных бригады из “особо проштрафившихся” – тот, кто “нарисовал” максимальные цифры, попадал в контрольный список. И за ним смотрели специальные люди каждый день по 3-4 раза и мучали звонками: «А почему в отчете такая цифра? А какие проблемы есть? А вот у тебя технологическая цифра такая, а ты написал, что у тебя в инженерии вот это».

Через какое-то время эти люди начинали понимать, что им проще давать достоверную информацию, чем терпеть тотальный контроль – лишь бы отстали. По сути, да, это психологическое давление. Но эти данные мы впоследствии использовали как некий целевой уровень.

Дальше используется метод статистики. И тут важно иметь статистически значимый объем. Если у вас 5 буровых бригад или 3 команды, вы никакой статистики не построите. Вы можете построить ее только за очень длительный период. Вы выводите “среднюю температуру по больнице” и у каждого, кто выбивается или отстает, начинаете спрашивать: «Почему ты хуже других? Иди, объясняй».

А как объяснишь? Когда тебя спрашивают, чем ты занимался, ты можешь придумать. Но, когда это идет в сравнении, тебе нужно пойти к соседу, спросить, что он там сделал, а это трудоемко и затратно, и не всегда идет в плюс. Потому что он-то сегодня поуменьшит свои аппетиты, а от этого сосед станет выглядеть менее выгодно – он тоже в этом не особо заинтересован.

В результате такой работы, постепенно, в течение многих месяцев, статистика начинает приближаться к реальности. График использования транспорта как раз это и показывает.

Люди понимают, что им проще давать более достоверную информацию и уменьшать свои аппетиты, лишь бы их не трогали. Это психологический принцип, который позволяет увеличить достоверность.

Сопротивление водителя, который сливает топливо, очевидно и ожидаемо. Понятно, что с ним делать, и как на него можно надавить. А сталкивались ли вы неожиданно с сопротивлением наверху – когда руководство приняло решение, заплатило деньги за проект, а потом не хочет видеть правду? Ты приносишь владельцу бизнеса эти данные, а он говорит: «Такого быть не может. Этот проект не быть убыточным – он хороший. Мы не можем отказываться от этого контрагента – он правильный. Не может быть, что у нас сливают топливо – у нас люди честные». Сталкивались ли вы с сопротивлением на самом верху – на уровне топ-менеджмента или даже собственника?

Именно там и идет основное сопротивление. На нижнем уровне специалисты зачастую не понимают, что происходит. Они делают, что им скажут. К ним приходит товарищ из безопасности, говорит: «Здравствуйте, будьте любезны, дизель верните. Или покажите мне, где у вас огнемет, потому что 4 кубометра в сутки ваша бригада потратить не могла, только если она его разливает и жжет. У всех оборудование одинаковое, а у вас расход в 5 раз больше, чем должно быть».

Основное сопротивление идет от топ-менеджмента, потому что в руководстве сидят талантливые и креативные коллеги. И у них для такого сопротивления есть две причины. Первая – это финансовая заинтересованность самих топов.

У меня есть пример, когда я пришел к владельцу одной из буровых компаний, показал ему все это, он сказал: «О, классно, мы это берем, давай договор». Я ему говорю: «Давай сначала соглашение о конфиденциальности?» – «Давай». Я ему даю соглашение о конфиденциальности, он забирает его для согласования с юристами. И, пока соглашение еще не подписано, устраивает мне встречу со всем топ-менеджментом.

Я приезжаю, показываю, как все классно работает, финдир аплодирует, говорит: «Берем!» Технический директор: «Зачем нам это? У нас никто никогда топливо не воровал!» Коммерческий директор говорит: «Да я лично видел, как твои сливают. Я каждый раз, когда езжу к ним на объект, нахожу у них хищения. Они зимой, за полгода до начала работ, в двух километрах от объекта закопали емкость для топлива размером 4 кубометра. За полгода! И сделали трубопровод от главной топливной емкости в бригаде. Там мастер мало того, что закопал эту емкость, так он еще заранее договорился с двумя капитанами судов, что в навигацию будет их заправлять. У него для этого специальный шланг был выведен. И ты мне рассказываешь, что у тебя не воруют?».

Через две недели меня позвал владелец, говорит: «Вот тебе NDA, но проекта у нас не будет». Я говорю: «Почему?» Говорит: «Вот, смотри» и показывает мне докладную записку. «Генеральному директору, от какого-то там инженера. Довожу до вашего сведения, что компания, которую вы взяли на внедрение системы на платформе 1С, не справилась, привела к простоям нашей буровой бригады, испортила оборудование и нанесла нам убытков на 4 миллиона». Я говорю: «А кого ты на 1С позвал?» Говорит: «Тебя, ты мне уже 4 миллиона должен». «Так мы же с тобой договор не подписали». «Да, мы договор не подписали, а вот такие бумажки на тебя снизу уже пошли. Поэтому я тут пообщался через своих – если мы с тобой начнем проект, у меня уволится 30% компании. Поэтому извини, но я так рисковать не могу».

Получается, что они просто боятся? Им главное, что компания как-то работает, а воруют там люди или нет – не так важно?

Да, это одна из причин. Вторая причина – та, которая была во втором примере. Там генеральный директор отстаивал самый нерентабельный продукт, который нанес убытков на 10 миллионов рублей. Потому что для него это комфортный продукт – он понимает, как его продавать.

*************

Статья написана по итогам доклада (видео), прочитанного на конференции INFOSTART Анализ & Управление в ИТ-проектах.