Основные принципы метода 7QC

Принцип систематичности. Анализ проводится последовательно и поэтапно, начиная с сбора данных и заканчивая внедрением улучшений.

Принцип наглядности. Использование графиков, диаграмм и таблиц позволяет визуализировать процессы и выявлять закономерности и отклонения.

Принцип коллективности. Решения принимаются командой специалистов различных подразделений организации, что способствует вовлечению сотрудников и повышению мотивации.

Этапы проведения анализа процессов методом 7QC

Этап 1. Определение целей и выбор процесса

Определите цели анализа — улучшение качества продукта, снижение затрат, повышение производительности и др. Выберите процесс, подлежащий исследованию, исходя из приоритетов предприятия.

Этап 2. Сбор данных

Соберите необходимые данные о процессе: входные и выходные показатели, временные интервалы, ресурсы, используемые материалы и оборудование.

Для сбора данных по несоответствиям в модуле MESlite применяется документ «Отчет оператора», который фиксирует выпуск продукции и фактические параметры качества продукции с фиксацией несоответствий.

Этап 3. Применение инструментов 7QC

Используйте один или несколько инструментов 7QC для анализа собранных данных. Рассмотрим реализацию этих инструментов в модуле MESlite.

Гистограмма

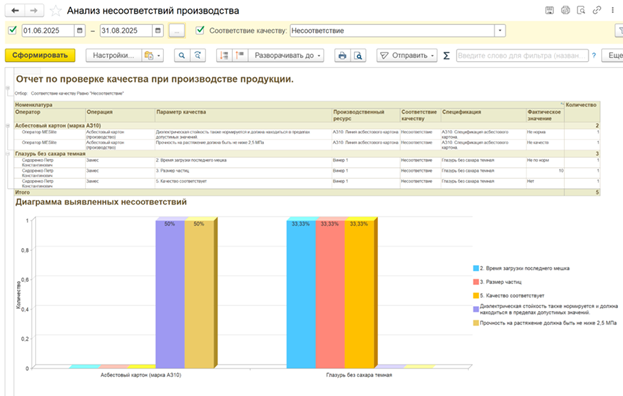

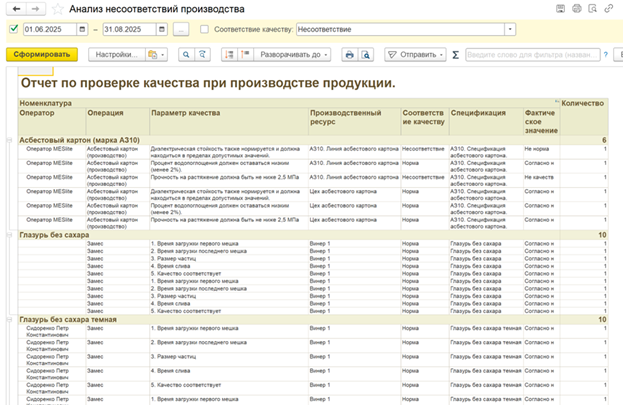

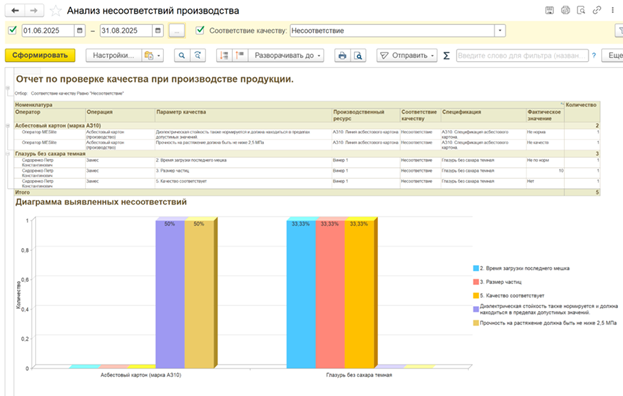

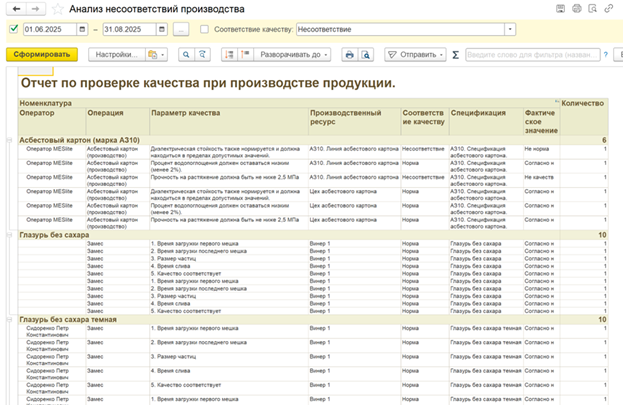

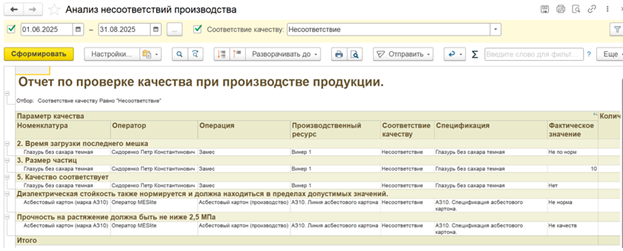

Позволяет оценить распределение значений параметра, выявить наличие отклонений и определить причины вариаций. Реализация метода в модуле MESlite: В виде гистограммы выводится информация в отчете «Анализ несоответствий производства». При этом в начальной настройке информация выводится в виде данных по каждой готовой продукции, тем самым можно проанализировать, что появляется, а что нет в разрезе продукции.

Диаграмма Парето

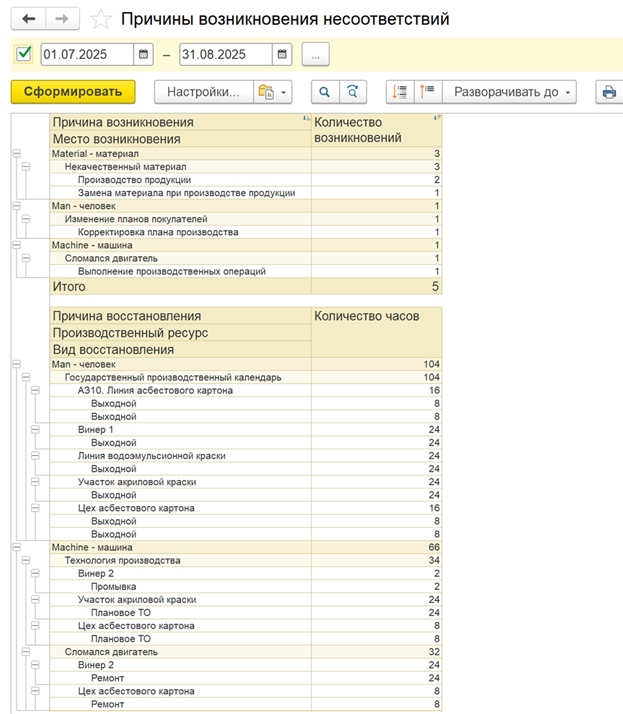

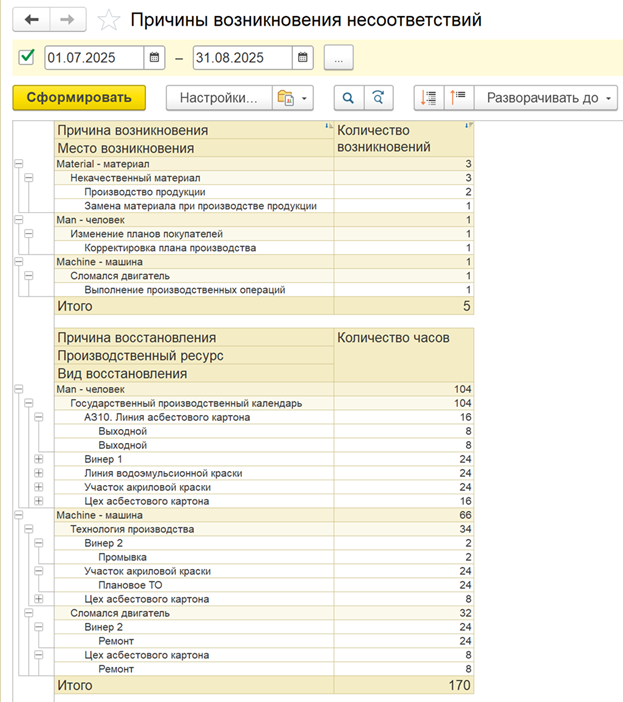

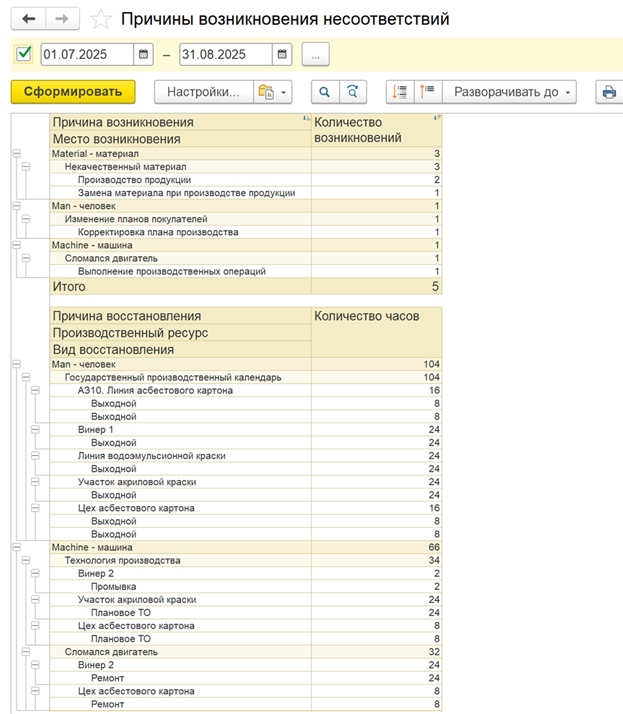

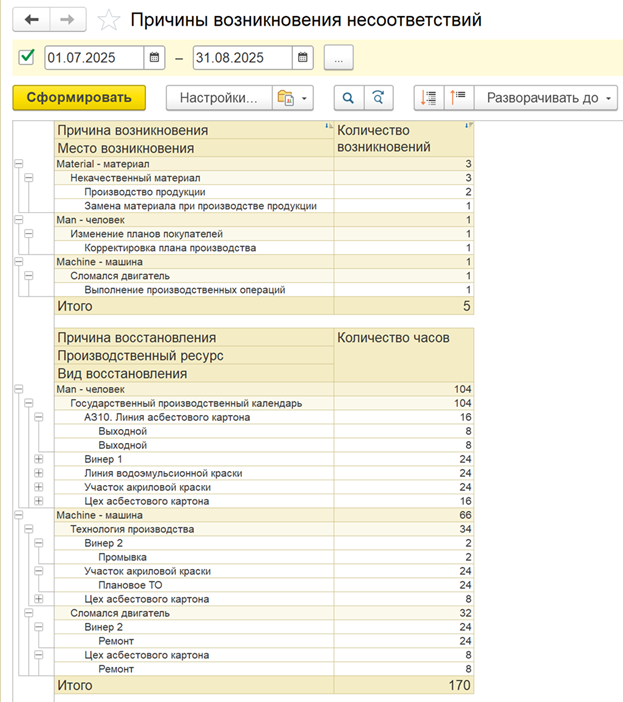

Помогает выделить наиболее значимые проблемы, используя принцип Парето («80/20»), согласно которому 80% последствий вызваны 20% причин. Реализация метода в модуле MESlite: Реализация данного вида анализа именно в виде диаграммы Парето не осуществляется. Однако отчет «Причины возникновения несоответствий» выводит информацию в виде иерархии — сверху выводятся наиболее часто возникающие причины несоответствия. Таким образом, суть диаграммы Парето реализуется в полной мере.

Контрольная карта Шухарта

Применяется для мониторинга стабильности производственного процесса путем отображения текущих результатов относительно контрольных границ. Реализация метода в модуле MESlite: Контрольная карта Шухарта показывает динамику изменения фактического значения параметра качества за период времени. Если в верхней части отчета «Анализ несоответствий производства» убрать флаг «Несоответствие», то выводятся все значения как нормы, так и несоответствия по каждой готовой продукции. Это позволяет проанализировать тенденцию изменения показателя качества по каждой продукции.

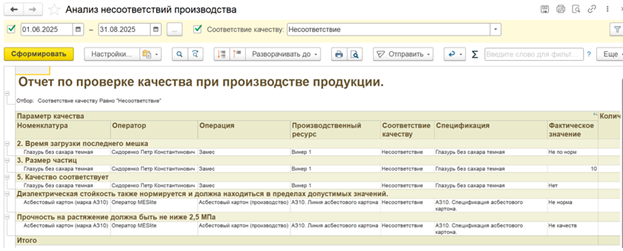

Можно изменить настройку отчета и уже анализировать информацию не в разрезе продукции, а в разрезе параметров качества. Тем самым мы определяем частоту возникновения несоответствий уже в другом разрезе и выделяем время для улучшения работы по параметрам качества: в какой продукции чаще всего выявляется несоответствие по параметру, каким оператором это выявляется, какие фактические значения снимаются при выпуске (особенно этот анализ интересен при числовых значениях параметра или в разрезе диапазона).

Диаграмма Исикавы (рыбья кость)

Выявляет взаимосвязи между причинами и последствиями, помогает установить корневые причины дефектов. Реализация метода в модуле MESlite: Модуль не выводит информацию в виде диаграммы Исикавы. Однако отчет «Причины возникновения несоответствий» группирует отчет в структуру: место возникновения → причина → первопричина. Этот отчет позволяет проанализировать основные направления работы по улучшению качества: проблемы с людьми, технологией, материалами или оборудованием, что в свою очередь может соответствовать группировке по методу 4M: material, man, machine, method.

Стратификация

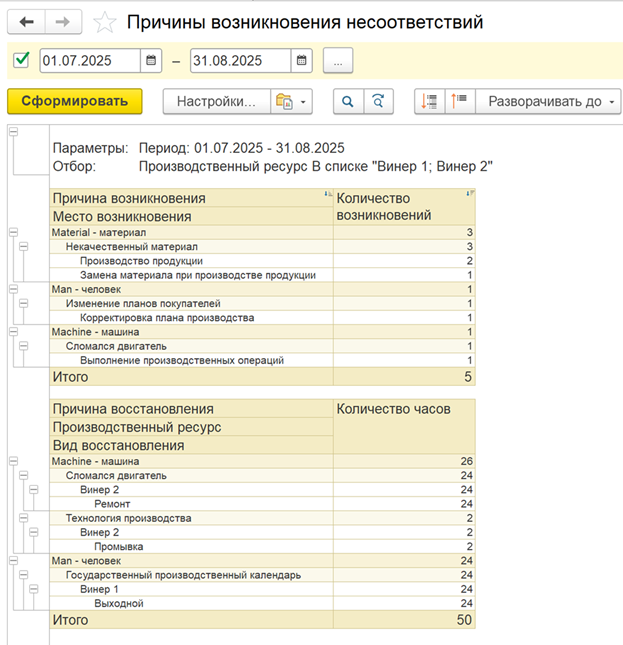

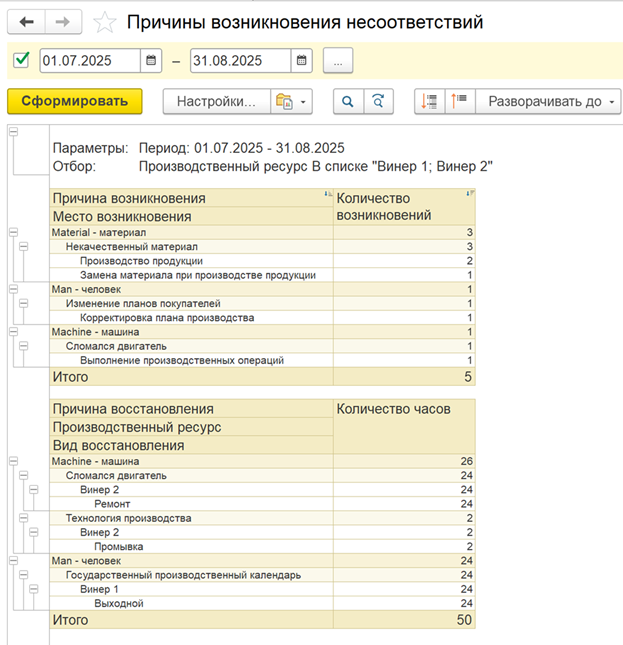

Разделение общего множества данных на группы с целью обнаружения скрытых зависимостей и особенностей внутри каждой подгруппы. Реализация метода в модуле MESlite: Зависимости могут быть обнаружены путем проведения глубокого анализа данных. Например, можно провести отбор по определенному оборудованию и увидеть тенденцию причин возникновения несоответствий. В отчете можно увидеть частоту возникновения переналадок производства (вид восстановления «Промывка» говорит о том, то производится переналадка производственного ресурса и его подготовка к производству другого вида продукции). Причину этого можно обнаружить в верхней части отчета, где выявлена причина перепланирования производства – «Изменение планов покупателей», что тянет за собой возможное изменение плана производства, а значит переналадку, которая в свою очередь не позволяет какому-то оборудованию участвовать в производственной программе. Если оперативно не будет найдена свободное оборудование, то этот инцидент приводит к несоответствию – простою оборудования при его промывки (переналадки). Таким образом отчет выявляет зависимости одной причины от другой и частоту их возникновения.

Рассеивание (корреляционная диаграмма)

Показывает связь между двумя переменными, позволяя обнаружить зависимости и предсказывать поведение одной величины на основании изменения другой. Реализация метода в модуле MESlite: Данный инструмент не применяется в стандартном интерфейсе модуля. Однако модуль предоставляет возможность настройки или доработки собственных отчетов, что позволяет создать вывод подобную информации в виде отчета. Пример продемонстрирован в предыдущем пункте.

Этап 4. Интерпретация результатов

Проанализируйте полученные данные, определите ключевые факторы/причины/первопричины, влияющие на качество и эффективность процесса.

Этап 5. Разработка предложений по улучшению

Разработайте конкретные меры по устранению выявленных недостатков и оптимизации процесса.

Этап 6. Реализация изменений

Внедрите предложенные мероприятия, контролируя выполнение и отслеживая влияние нововведений на процесс.

Этап 7. Оценка эффективности

Проведите повторный анализ процесса спустя некоторое время после внедрения изменений, оцените достигнутые результаты и подтвердите достижение поставленных целей.

Заключение

Применение метода 7QC совместно с возможностями модуля MESlite позволяет организациям эффективно управлять качеством своей продукции/процесса производства и повышать конкурентоспособность на рынке. Использование указанных инструментов обеспечивает объективность выводов и повышает вероятность успешного решения существующих проблем. Множество примеров практической реализации подтверждает полезность и необходимость внедрения такого подхода на предприятиях различной направленности.

Дополнительную информацию по применению методике 7QC, а также другим методам и способам анализа процессов можно изучить в книге «Настольная книга аналитика: Практическое руководство по проектированию бизнес-процессов и организационной структуры (2-е стереотипное издание)».

Анализ производства по методу 7QC: теперь в среде MESlite

От «Отчета оператора» до диаграммы Исикавы — все инструменты для поиска причин дефектов и простоев в одном модуле