Содержание

#Цели внедрения полуфабрикатного партионного учета в производстве

#Текущее состояние дел в учете

#Реестр основных вопросов, которые требуют решения

#Необходимость физической идентификации каждой партии ДСЕ в процессе производства

#Необходимость управления изменениями партий ДСЕ в процессе производства

#Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта

Термины и сокращения

ДСЕ – деталь/сборочная единица: деталь, узел, агрегат, который производится на предприятии.

ТМЦ – товарно-материальная ценность.

Цеха диспетчера – цеха, которые в целом отвечают за производство партий ДСЕ по всей цепочке производства, которая может включать работу других цехов или подрядных организаций. На разных заводах цехом диспетчером может быть:

- Цех, который запускает новую партию ДСЕ в производство.

- Цех, который выпускает готовую партию ДСЕ на склад.

- Цех, который производит наибольший объем работы в процессе производства ДСЕ.

ПДО – планово-диспетчерский отдел завода – подразделение, которое отвечает за планирование производства и координацию работы цехов.

БТЗ – бюро труда и занятости цеха – отдел цеха, который считает зарплату сотрудников цеха.

Цели внедрения полуфабрикатного партионного учета в производстве

- Получение точной себестоимости каждой производимой партии ДСЕ и актуализация нормативов для расчета плановой себестоимости производимой продукции.

- Борьба со сверхнормативными затратами:

- Выявление причин брака и перераспределение затрат на его исправление на ответственных.

- Выявление «брошенных» партий ДСЕ – партий которые были начаты и почему-то остановлены в процессе производства.

- Выявление хищений материалов и ДСЕ.

Проблематика

Описание примеров

Пример 1:

Предположим наш ДСЕ - это вал электродвигателя, и он производится в несколько переделов:

- Нарезка заготовок из стального прутка в заготовительном цехе.

- Мехобработка заготовки (фрезерование, сверловка) в цехе мехобработки.

- Закалка заготовки в термическом цехе.

- Шлифовка в цехе мехобработки

- Нанесение защитного покрытия в цехе гальванических процессов.

Рисунок 1. Вал Электродвигателя

Пример 2:

Предположим наш ДСЕ – это сам электродвигатель, который собирается на нескольких участках сборочного цеха: причем вначале собираются подузлы:

- Клеммная коробка.

- Корпуса в сборе со статором.

- Ротора в сборе

Рисунок 2. Конструкция электродвигателя

Затем из узлов собирается сам электродвигатель.

Нам нужно организовать точный учет затрат по всем переделам производства/сборки, а точнее:

- Отслеживать какая партия ДСЕ где находится.

- Отслеживать какие затраты на какую партию отнесены.

- Отслеживать все отклонения в процессе производства по партиям – брак, перерасход материалов/трудозатрат, остановка работы.

Текущее состояние дел в учете

На большинстве машиностроительных заводов учет производимых партий ДСЕ ведется в табличной форме, следующего вида:

- В конце месяца каждый цех подает информацию (закрытые заказ наряды) в ПДО о том сколько и каких ДСЕ он обработал за месяц. Информация сводится сотрудниками ПДО завода в таблицу примерно такого вида:

|

Обозначение ДСЕ (Артикул) |

Заготовительный цех |

Цех мехобработки |

Термичка |

Гальваника |

|

110-01-02 (Вал) |

100 |

50 |

80 |

10 |

|

110-02-01 (Шток) |

12 |

34 |

70 |

20 |

|

215-12-67 (Блок) |

45 |

60 |

12 |

50 |

|

215-12-89 (Блок 1) |

78 |

12 |

34 |

20 |

- БТЗ цехов проверяют заказ-наряды на правильность оформления и подает данные для начисления зарплаты в расчетный отдел завода.

У этой учетной схемы есть несколько важных недостатков:

- Мы не понимаем почему именно столько ДСЕ оказалось в том или ином цехе – нет идентификатора партии, который бы показывал, что по этой партии все операции заготовительного цеха завершены, поэтому это количество теперь действительно находится в цехе мехобработки.

- Мы не можем отследить сколько ДСЕ у нас где-то «застряли» - нет идентификатора партии, который бы показал нам, что данная партия, например, пришла в цех мехобработки и находится в этом цехе уже полгода без движения.

- Мы не можем проверить обоснованность закрытых заказ-нарядов – нет идентификатора партии, относительно которого мы бы видели норму трудозатрат, сколько трудозатрат уже было списано на эту партию, а сколько еще может быть списано.

- Мы не можем проверить сколько ДСЕ ушло по факту в брак, потому что у нас нет идентификатора партии, по которому было бы видно, что изначально в производство по этой партии было запущено 100 штук заготовок, а до цеха термообработки добралось только 80.

- Мы не можем обоснованно контролировать расход материалов, потому что он списывается котлом на общее количество ДСЕ в цехе (у нас нет партий), а это могут быть ДСЕ, которые ушли в брак и им не нужна часть материалов, или это могут быть ДСЕ, которые давно лежат в цеху и материалы уже были списаны ранее.

Аналогичная ситуация у нас есть и в сборочном цехе, но ситуация зачастую хуже, потому что видна только готовая продукция (в нашем примере сколько электродвигателей собрано), а сколько и каких узлов на участках было собрано, а сколько ушло в брак и как посчиталась зарплата на участках мы не понимаем вообще.

Реестр основных вопросов, которые требуют решения

- Необходимость физической идентификации каждой партии производимых ДСЕ по всей цепочке производства.

- Необходимость управления изменениями партий ДСЕ в процессе производства.

- Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта.

- Необходимость организации партионного списания материалов, покупных комплектующих и ДСЕ в процессе производства.

- Необходимость организации партионного отнесения сдельной заработной платы.

Необходимость физической идентификации каждой партии ДСЕ в процессе производства

Требования

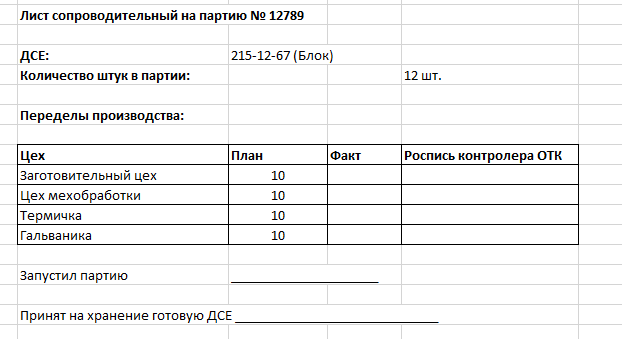

Требуется чтобы в момент запуска партии в производство создавался уникальный идентификатор партии (например, печатается сопроводительный лист на партию), в котором указывался объем запускаемых в работу ДСЕ и переделы, примерный вид на рисунке ниже:

Рисунок 3. Лист сопроводительный на партию

В данном документе указывается:

- Сколько ДСЕ было запущено в работу и кем.

- Сколько ДСЕ было обработано в том или ином цехе.

- Роспись контролера, подтвердившего факт окончания работ в цехе по партии.

- Роспись кладовщика, который принял готовую деталь на склад.

Сопроводительный лист в обязательном порядке прикладывается к каждой производимой партии в момент запуска, его наличие обязательно на всех этапах обработки. Требуется регулярный контроль того, что сопроводительные листы не теряются и не путаются.

ДСЕ из разных партии физически отделены друг от друга, чтобы можно было понять какую партию мы в данный момент обрабатываем. Ведется регулярный контроль такого разделения.

Это фундаментальное требование, без которого все остальное теряет смысл, потому что иначе на местах производства мы получим «кучу» железа, которая непонятно как и когда в цех пришла и непонятно, что с ней сейчас делается и мы вернемся к исходному состоянию дел.

Задача может быть решена и без автоматизации – выписка и печать сопроводительных листов может вестись и из Excel, а контроль их наличия – это физическая проверка нужной идентификационной бумаги рядом с партией ДСЕ.

Данный этап рекомендован к внедрению в момент, когда идет обследование завода и проектирование автоматизированной системы учета – задолго до начала обучения и опытно-промышленной эксплуатации – это долгий процесс и чем раньше он начнется, тем лучше.

Контроль

Контроль ведется независимыми службами – экономистами завода, бухгалтерами центральной бухгалтерии завода. Контроль может вестись по следующей схеме:

- Выборочный контроль наличия физического сопроводительного листа у случайной партии.

- Выборочна проверка того, что мастер участка может физически указать к какому листу какая партия заготовок относится.

- В случае, если контроль по п.1 и п.2 не прошел, – тотальный пересчет ДСЕ на участке и в цехе и перевыпуск сопроводительных листов с наказанием виновных.

- Также желательно привязать ведение сопроводительных листов партий к должностным обязанностям мастеров и кладовщиков производства с выплатой штрафа при его отсутствии или несоблюдении правил ведения листов.

Риски

Производство будет всячески противиться появлению таких сопроводительных листов, потому что это делает их работу абсолютно подконтрольной и сразу выявляет все их проблемы в организации и контроле работ.

Возможные возражения и ответы на них:

|

Возражение |

Ответ |

|

У нас в цеху грязно, «бумажки» потеряются. |

Положите их в файлик – теперь это обязательный документ. |

|

У нас в цеху некому этим заниматься – все работают, не до ваших «бумажек». |

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры». |

|

«Бумажки» замедлят работу производства – мы сорвем план работ. |

Аналогично пункту выше. |

|

Мы так никогда не работали и так работать не сможем никто. |

Можете съездить на завод ХХХ и посмотреть как работа устроена там. |

Нужно быть готовым к тому, что сотрудники производства в итоге начнут угрожать увольнением и пр. – бесконтрольный бардак удобная среда для всяческих злоупотреблений и в том числе хищений. Возможно это и к лучшем.

Важный риск – это необходимость сквозной идентификации партий, при передаче ДСЕ в обработку подрядчикам – в этом случае при получении обработанных ДСЕ обратно партии не должны обнуляться или смешиваться – это вопрос требует обязательной проработки с подрядчиком.

Необходимость управления изменениями партий ДСЕ в процессе производства

Требования

В процессе производства партия может:

- Делиться: часть оставаться на участке, часть передаваться для обработки дальше для ускоренного обеспечения сборки.

- Менять номенклатуру выпуска: в процессе производства изменилась конструкторская документация и изменилось обозначение целевой производимой ДСЕ.

- Выпускаться брак.

- Меняться объем выпуска: из исходного материала может получаться меньше/больше ДСЕ чем по норме.

- Меняться технология выпуска: добавляться/убираться переделы производства.

Все эти изменения должны быть оперативно отражены в сопроводительных листах на партии:

- При делении распечатаны новые сопроводительные листы на новые партии.

- При изменении количества (брак/объем выпуска) внесены изменения в сопроводительные листы.

- При изменении технологии/номенклатуры выпуска должны быть аннулированы текущие и созданы новые сопроводительные листы.

Это фундаментальное требование, без которого остальное не работает: нет актуальных сопроводительных листовèНет учета затрат по партиямèВозврат к исходному состоянию.

Контроль

Аналогичен контролю в предыдущем требовании.

Риски

В дополнение к рискам из предыдущего требования, если изменении много, то без наличия удобных автоматизированных рабочих мест ведения учета в цехах на участках производства, решить эту проблему не получится (слишком много новых дополнительных действий для сотрудников производства) – иначе они просто встанут.

Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта

Требование

Если производственное предприятие оказывает услуги по ремонту изделий, то в процессе их разборки образуются партии ДСЕ, которые были сняты и отправлены в исправление. На эти партии распространяются все те же требования, что и на партии производства новых ДСЕ: идентификация, управление изменениями, партионное списание затрат.

Ситуация здесь усугубляется тем, что эти ремонтные партии ДСЕ чужие (мы ремонтируем чужое изделие и снятые с него ДСЕ тоже чужие), то есть требуется вести забалансовый учет партий таких ДСЕ, который для большинства завод вообще не ведется ни в каком виде (зачем учитывать, если это без цены – забаланс ведь).

Это фундаментальное требование - иначе партии собственных ДСЕ будут мешаться с партиями забалансовых ДСЕ и мы придем в исходное состояние.

Контроль

Аналогичен контролю для партий собственных ДСЕ.

Риски

Аналогичен рискам для партий собственных ДСЕ.

Дополнительно потребуется организационно ввести на заводе регламент учета забалансовых ДСЕ, которого раньше не было.

Необходимость организации партионного списания материалов, покупных комплектующих и ДСЕв процессе производства.

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы кладовщики цеха указывали на какую партию какие материалы и комплектующие были отпущены. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и кладовщик должен указывать на какую партию он что списывает. Рекомендуется установить у кладовщиков автоматизированные рабочие места в местах их работы для своевременного внесения документов.

Контроль

- В момент начала выполнения производственных операций по партии, партия блокируется для списания материалов (кладовщик должен физически отдать все материалы, иначе производству не из чего будет производить).

- Для досписания материалов кладовщик пишет объяснительную в адрес бухгалтерии почему он не сделал это своевременно, бухгалтерия на время открывает документ партии для списания.

- Проводится выборочная инвентаризация независимыми службами остатков ТМЦ в кладовых производства – если необъяснимые расхождения есть – тотальная инвентаризация цеха и наказание виновных.

Риски

Аналогичный рискам в предыдущем пункте.

Возможные возражения и ответы на них:

|

Возражение |

Ответ |

|

Кладовщики не успевают своевременно списывать материалы в программе – им когда-то и основной работой заниматься нужно. |

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры». |

В части случаев, возражения обоснованные и без автоматизированных рабочих мест кладовщика Вы эту задачу не решите.

Необходимость организации партионного отнесения сдельной заработной платы

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы мастера производства вносили информацию по выполненным операциям в разрезе партий. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и мастер должен указывать по какой партии какую операцию он производит. Чтобы исключить лишнее хождение по цеху с каждой операцией нужны автоматизированные рабочие места на участках (рядом с производственным оборудованием), где сотрудник будет отчитываться о выполненной работе.

Контроль

- По окончанию работ в цеху по партии - партия блокируется для внесения трудозатрат.

- Для досписания трудозатрат мастер пишет объяснительную в адрес бухгалтерии почему он не сделал это своевременно, бухгалтерия на время открывает документ партии для списания.

- Экономисты контролируют нормативы трудозатрат и факт их списания п партиям.

Риски

Обязательным условием реального и своевременного списания трудозатрат по правильным партиям будет наличие автоматизированных мест в цехах – иначе производство остановится – операций много, производство не сможет отчитываться за них детально на «бумаге».

Дорожная карта для перехода на партионный полуфабрикатный учет

|

№ |

Мероприятия по переходу |

Срок |

1С:ERP |

|

1 |

Организовать идентификацию партий по сопроводительным листам и раздельному хранению партий в производстве (включая забалансовые ремонтные ДСЕ). Наладить контроль работы. |

От года до двух лет |

Не требуется в случае небольших изменений партий в процессе производства |

|

2 |

Организовать партионный учет списания трудозатрат |

От 3 месяцев до 6 месяцев (только после п.1) |

Требуются АРМы в цехах на участках для мастеров |

|

3 |

Организовать партионный учет списания материалов |

От 3 месяцев до 6 месяцев (может идти параллельно с п.2) |

Возможно требуются АРМы в кладовых цехов для кладовщиков |

|

4 |

Актуализировать производственные нормативы по факту выявленных отклонений в п.2 и п. 3 |

От 1 года |

Требуется разработать и внедрить функционал PDM в 1С:ERP или внедрить стороннюю PDM |

|

|

ИТОГО |

В районе двух-трех лет |

|