Постановка задачи и отраслевая специфика

Производство провода ПЩ гибкого неизолированного для щёток электрических машин представляет собой множество переделов с использованием разного оборудованием и технологических операций. Планировать производство данной продукции, в добавок постоянной загрузке прочей кабельной продукции, представляет собой нетривиальную задачу для многих заводов. Многие руководители, не только кабельной отрасли, не в силах обуздать производственное планирование. Попробуем помочь на примере программного продукта 1C MES или 1C ERP 2.2 (содержит подсистему MES в полном составе).

Провод ПЩ

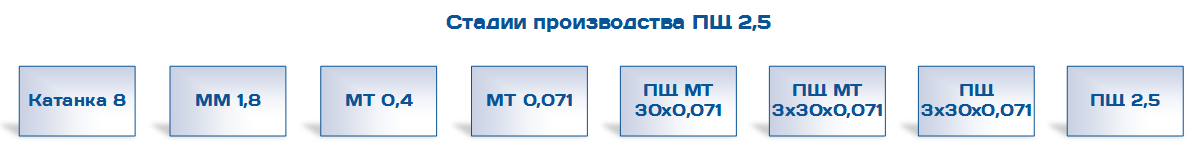

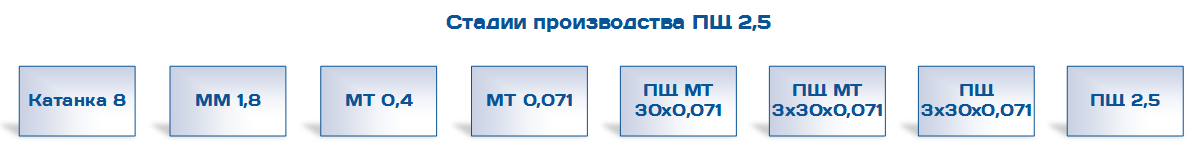

Рассмотрим стадии полуфабрикатов для изготовления ПЩ сечением 2,5 км.мм. Входящим материалом является катанка диаметром 8 мм.

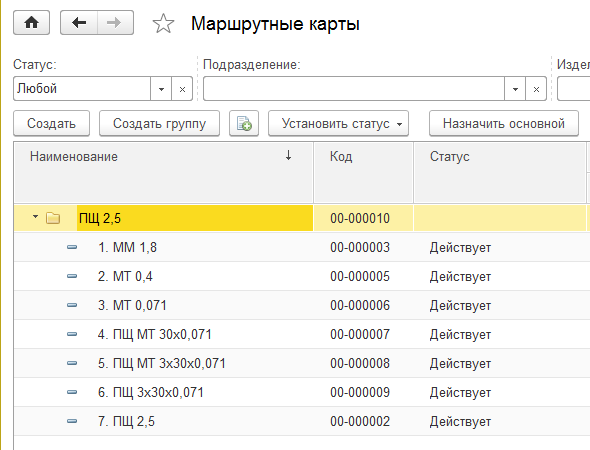

Технологический маршрут представляет 7 производственных операций, помимо подготовительных работ, контроля качества.

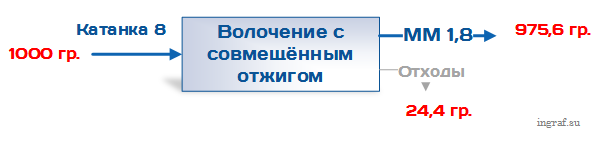

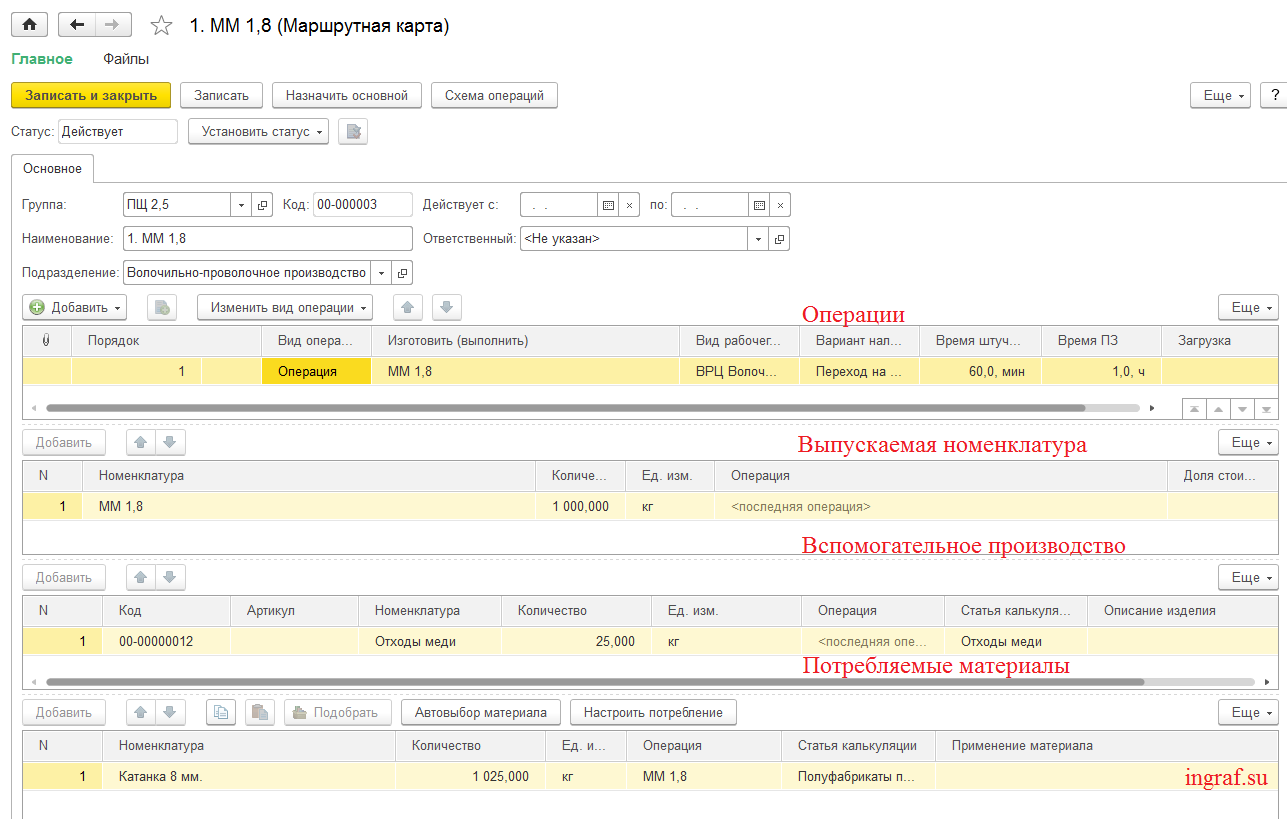

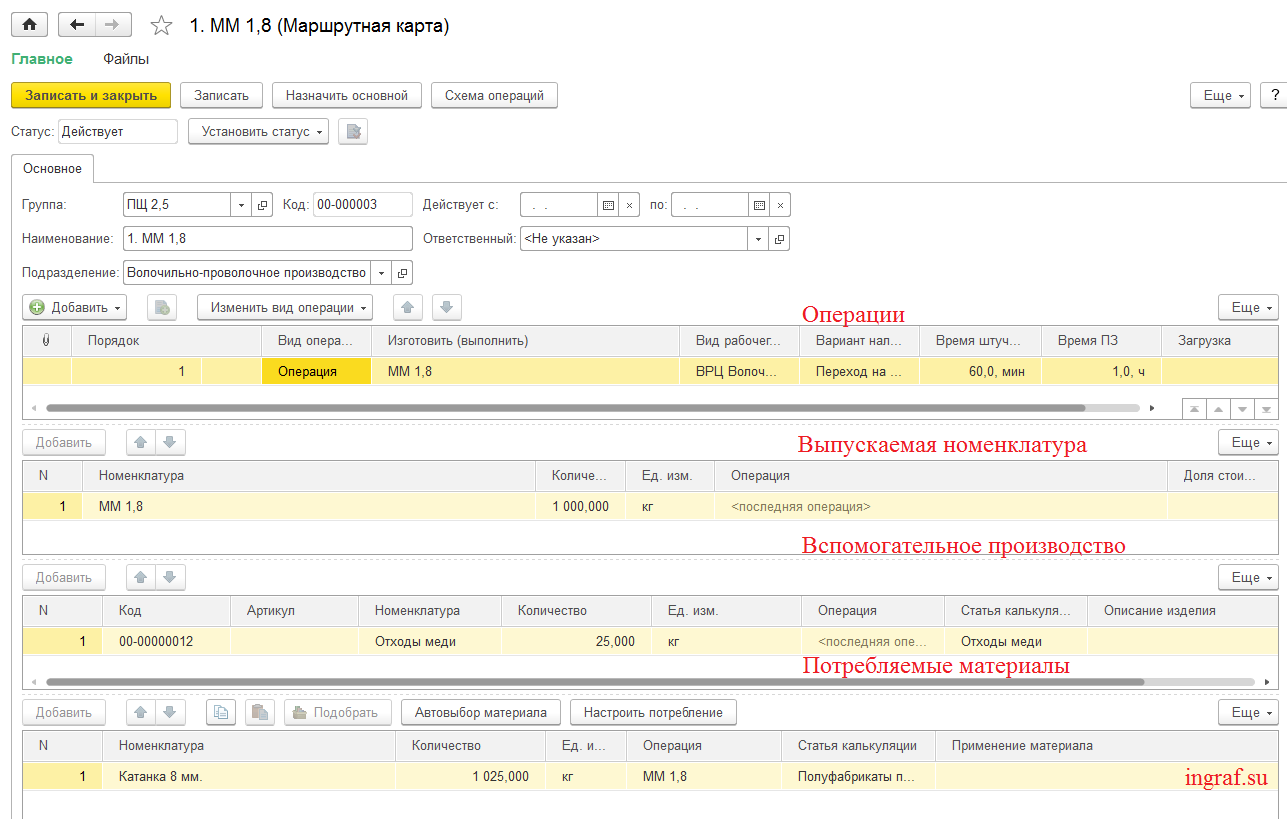

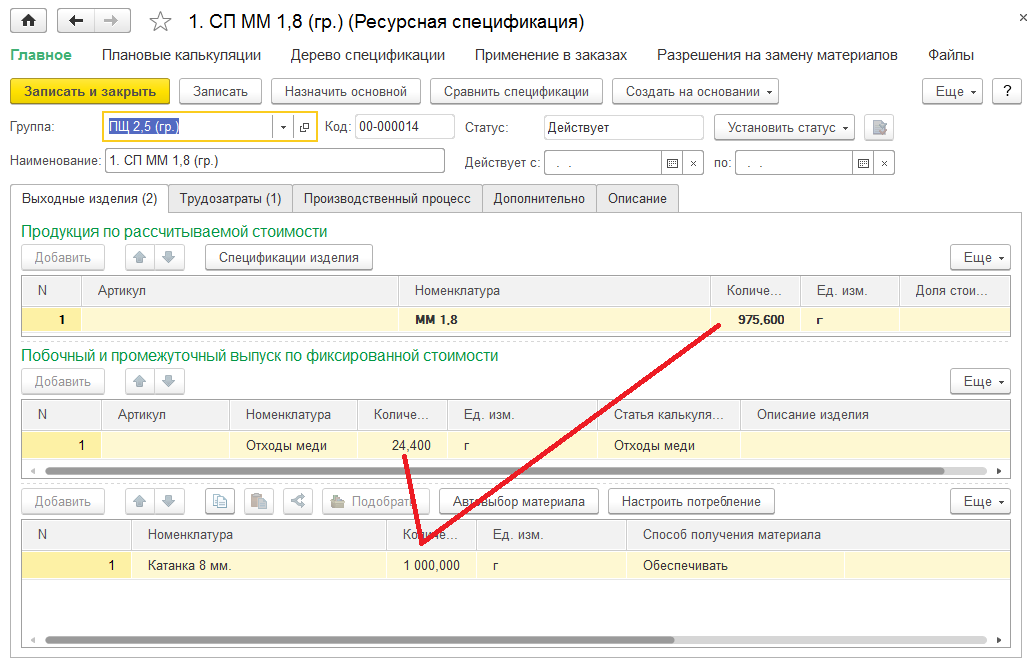

Наиболее удобным вариантом является указание выпуска полуфабриката или готовой продукции, отходов и потребляемых материалов в килограммах. Например, для производства полуфабриката ММ 1,8 (первый передел технологического процесса) в количестве 1000 кг, требуется 1025 кг катанки, 25 кг будут являться выпуском отходов.

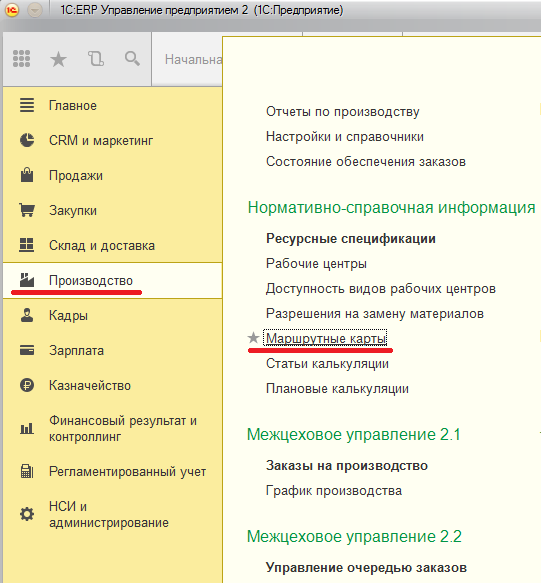

Маршрутные карты в 1С ERP

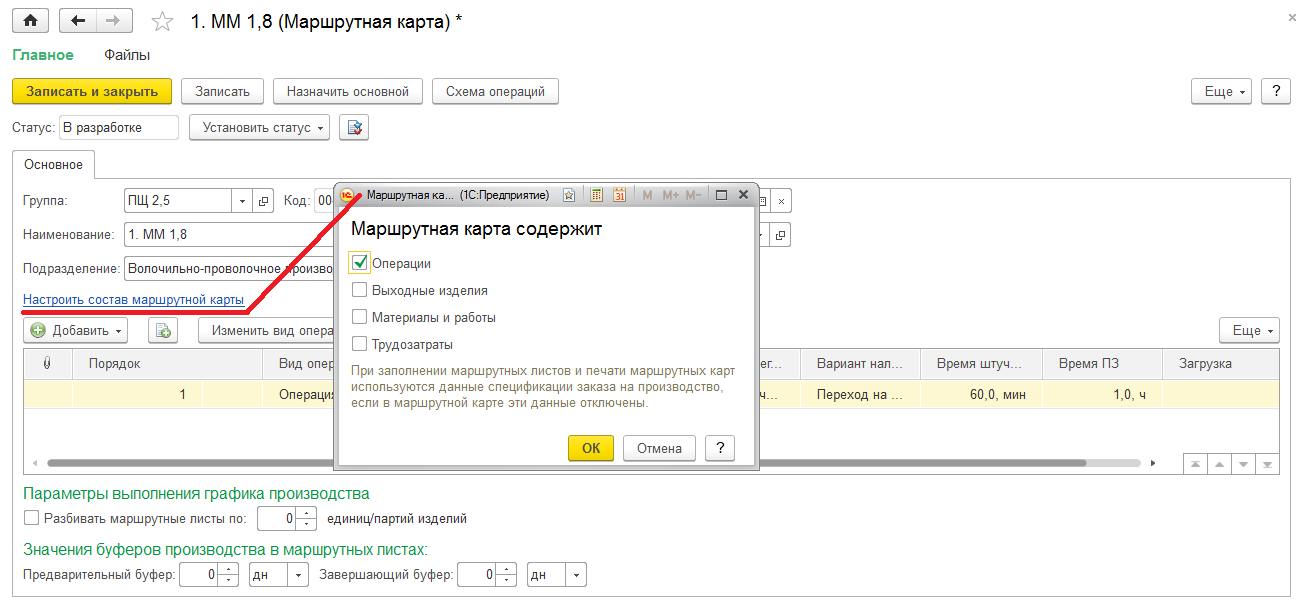

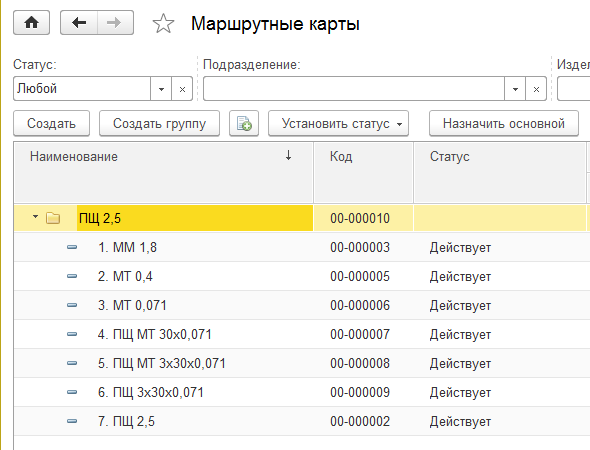

Воспользуемся сущностью маршрутных карт в 1С ERP.

Справка системы:

Маршрутные карты используются для ведения детальных схем технологических операций, выполняемых на одном этапе производства (по ресурсной спецификации).

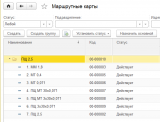

Ключевой момент сказан, что карта соответствует одному производственному этапу. Следовательно, в систему должно быть введено 7 маршрутных карт на каждый передел.

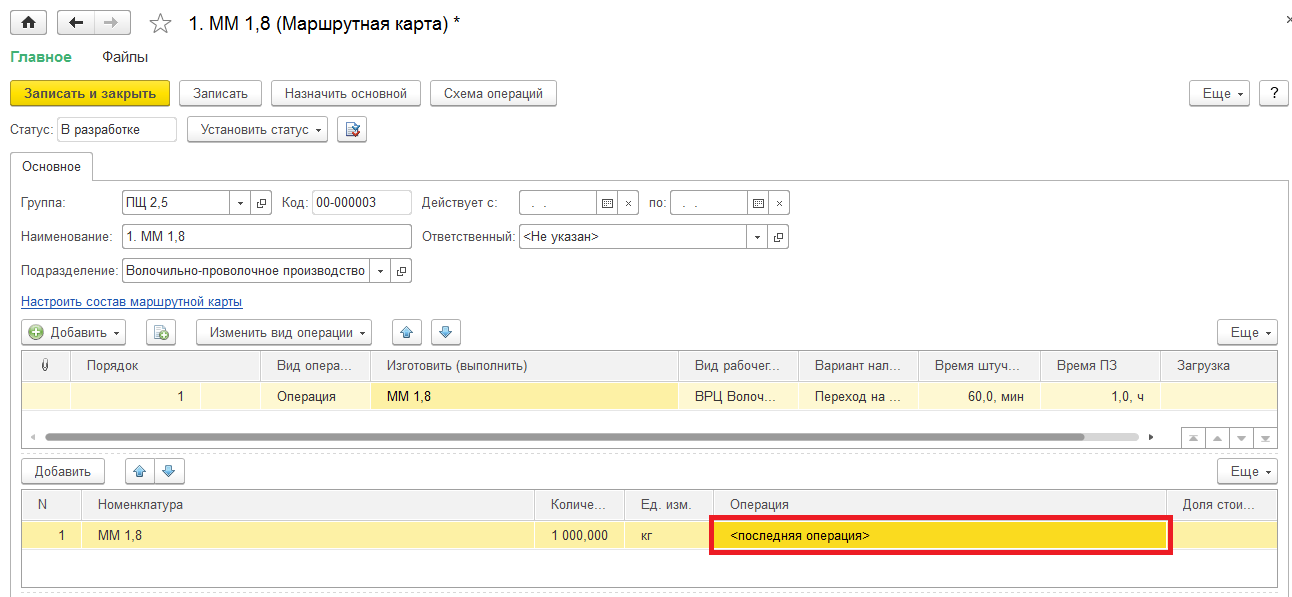

Элемент справочника «1. ММ 1,8» при полном отображении выглядит следующим образом (перенёс на одну закладку). Содержит табличные части «Операции», «Выходные изделия», «Возвратные отходы», «Потребляемые материалы и работы».

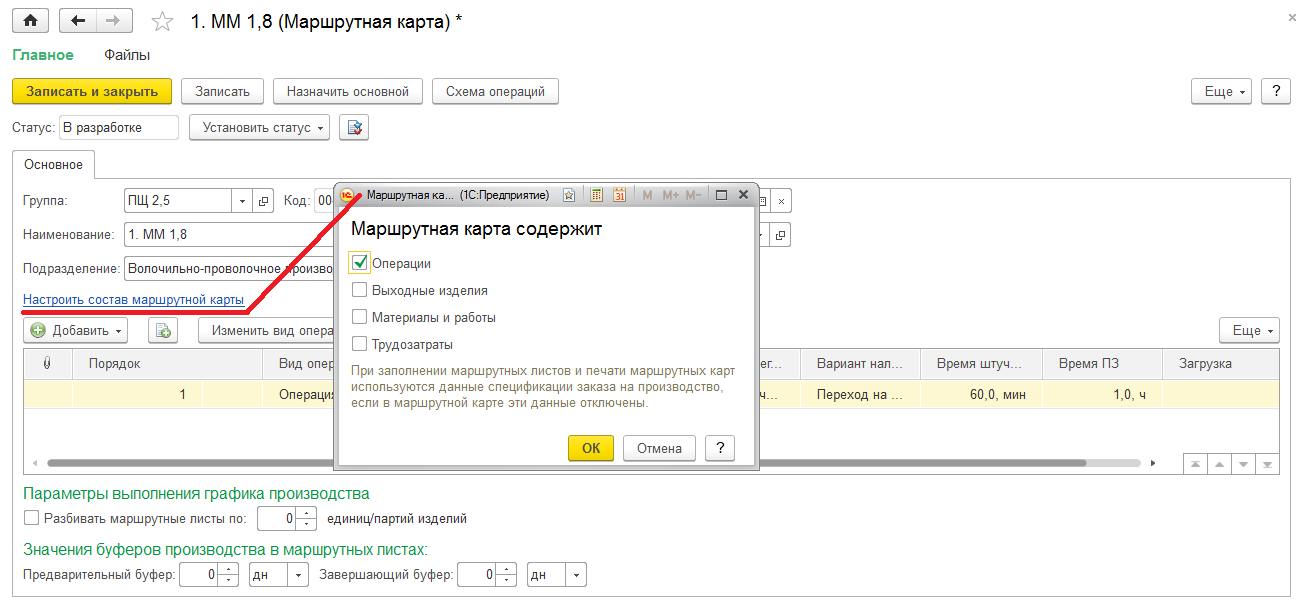

Состав маршрутной карты можно определять по гиперссылке, но максимальное заполнение облегчает ввод «Ресурсных спецификаций» на основании.

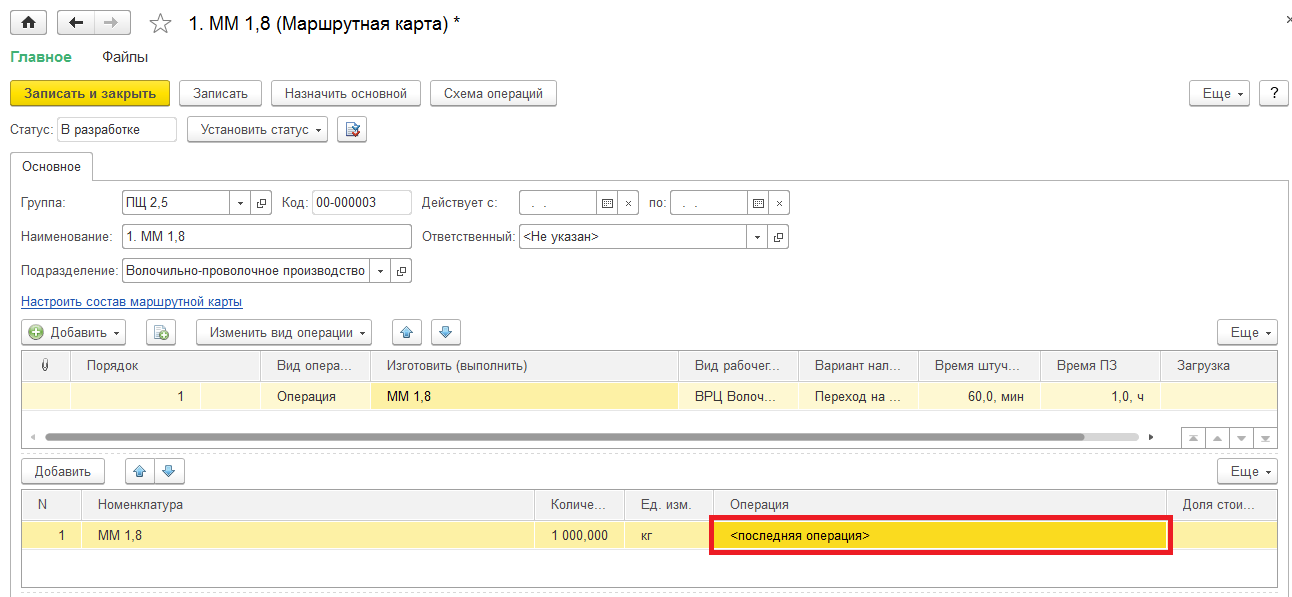

Если указана табличная часть «Операции», то она в таблицах выпуска и материалов указывается операция на которой происходит выпуск или потребление ресурса. Возможно указание абсолютного (Операция ММ 1,8) или относительного (последняя операция) значения операции.

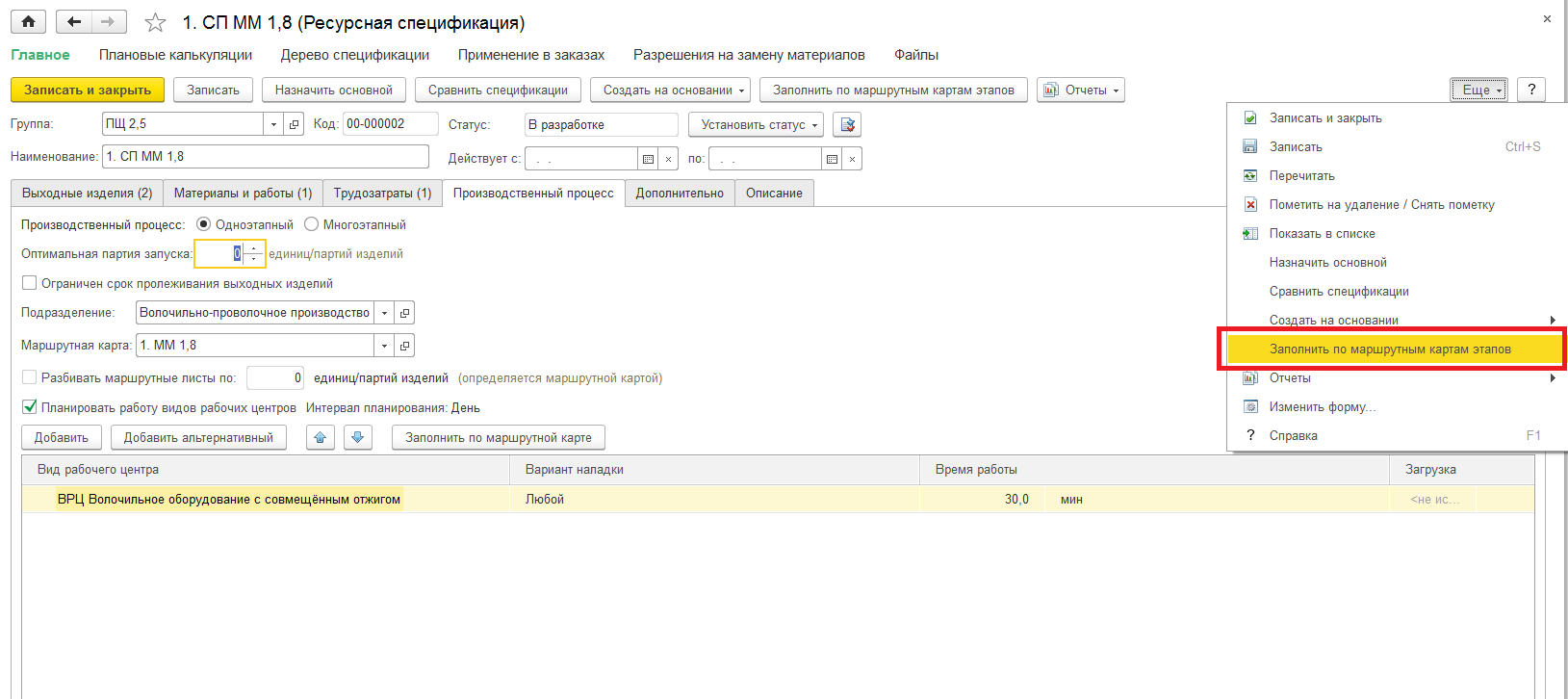

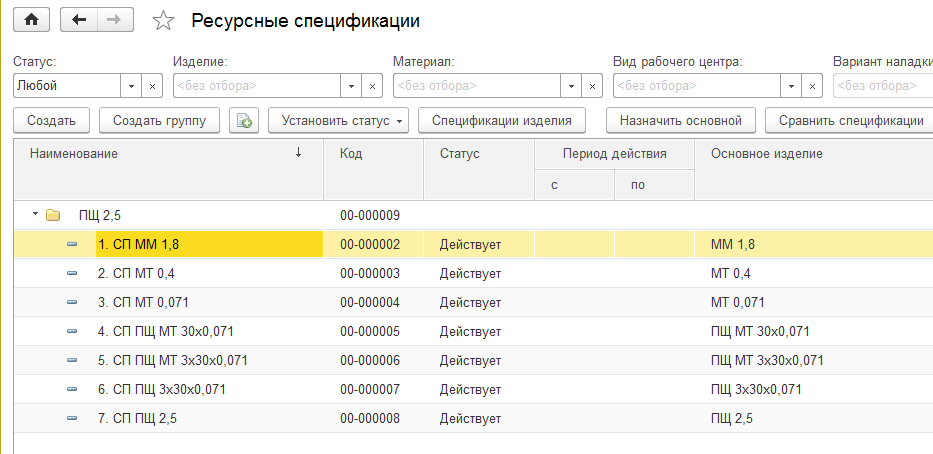

Ресурсные спецификации

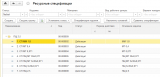

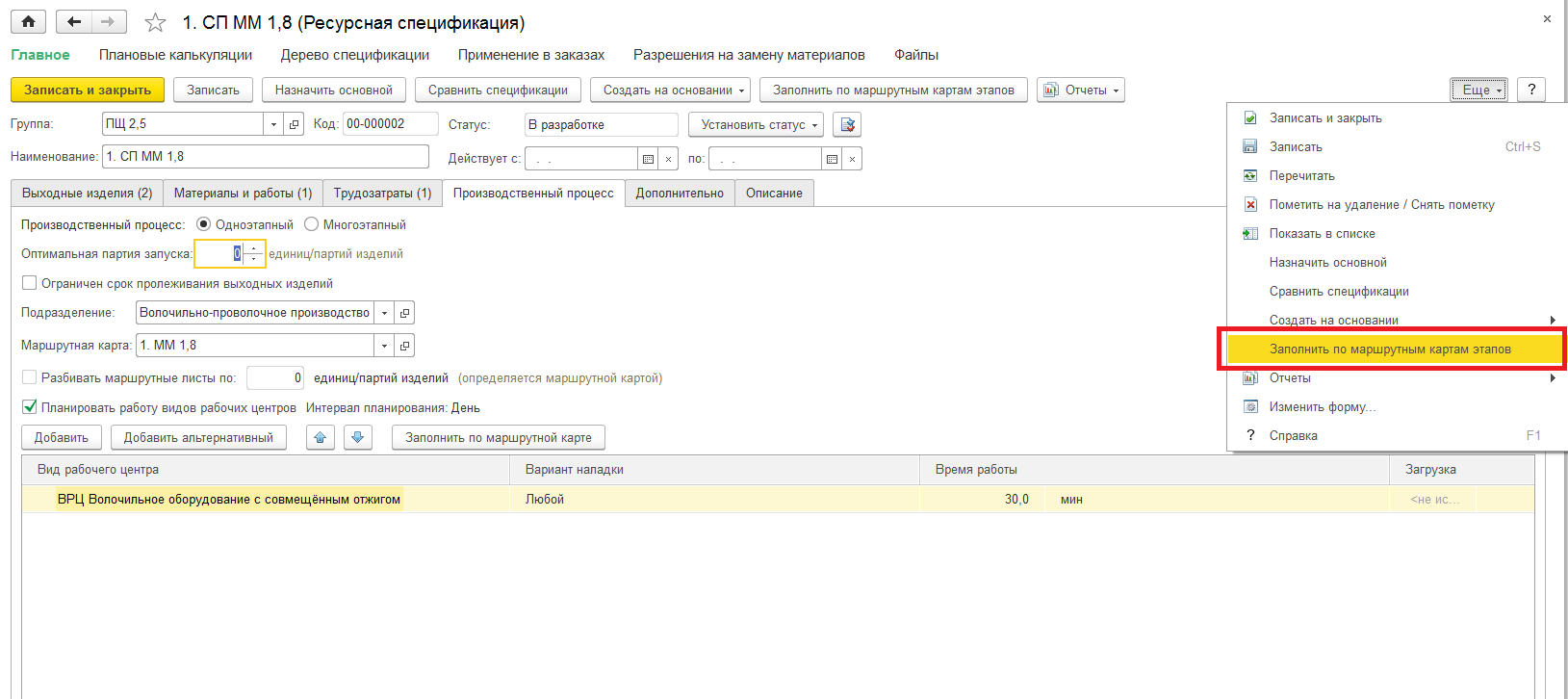

После ввода «Маршрутных карт» я ввожу «Ресурсные спецификации» с помощью определённой функции в спецификации, расположенной в «Ещё» — «Заполнить по маршрутным картам этапов».

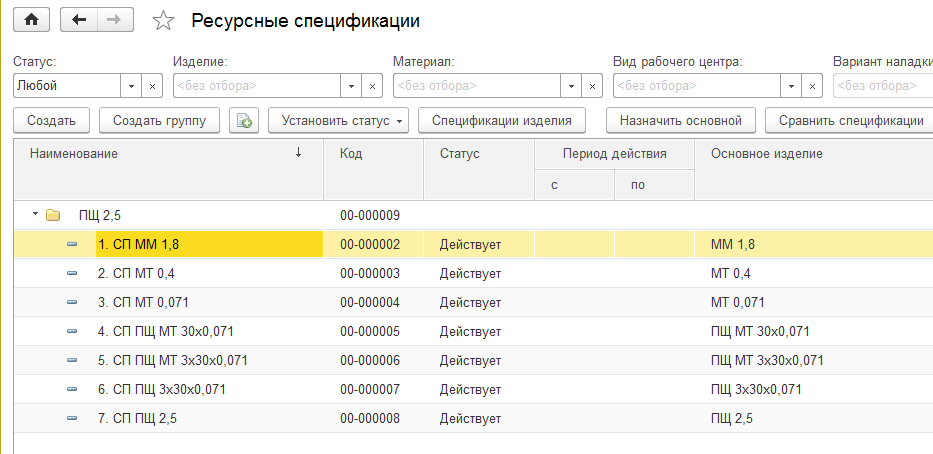

Справочник ресурсных спецификаций выглядит по аналогии с Маршрутными картами.

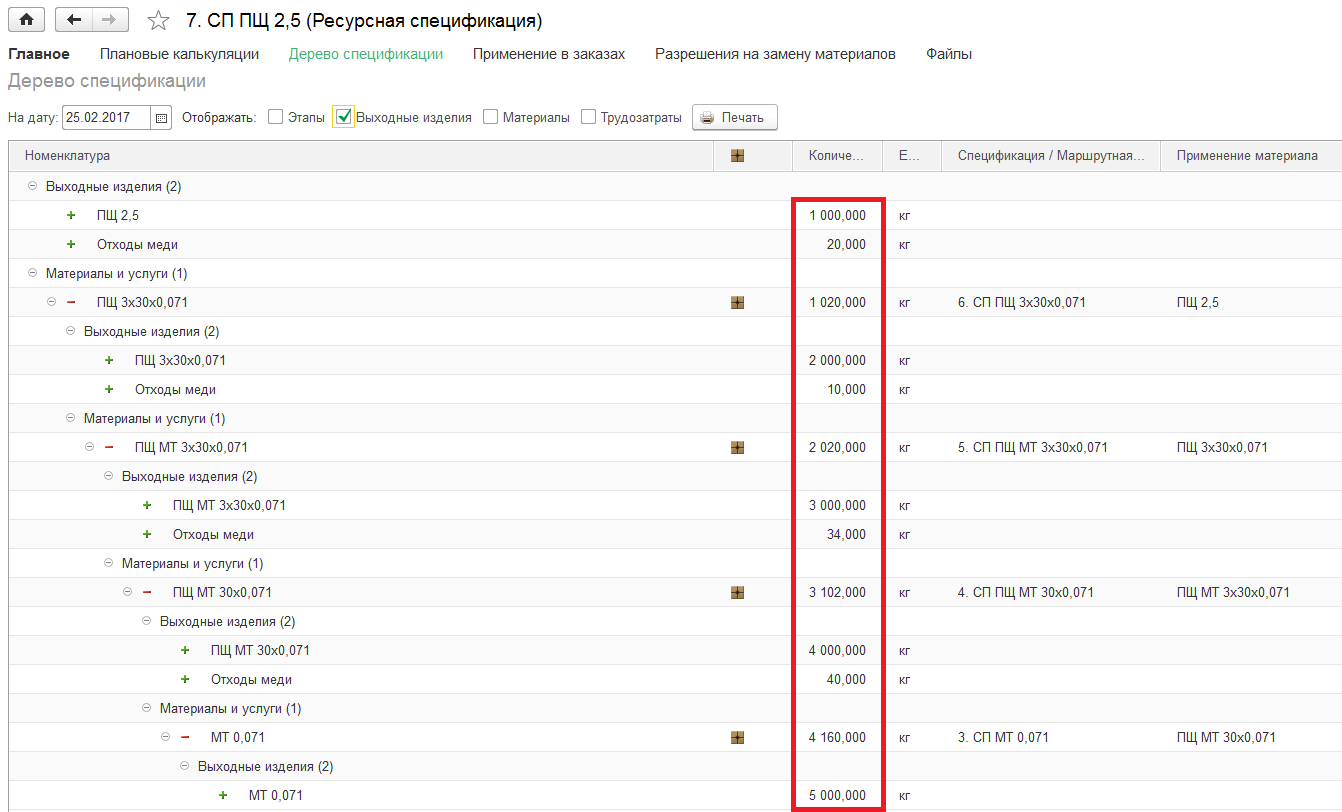

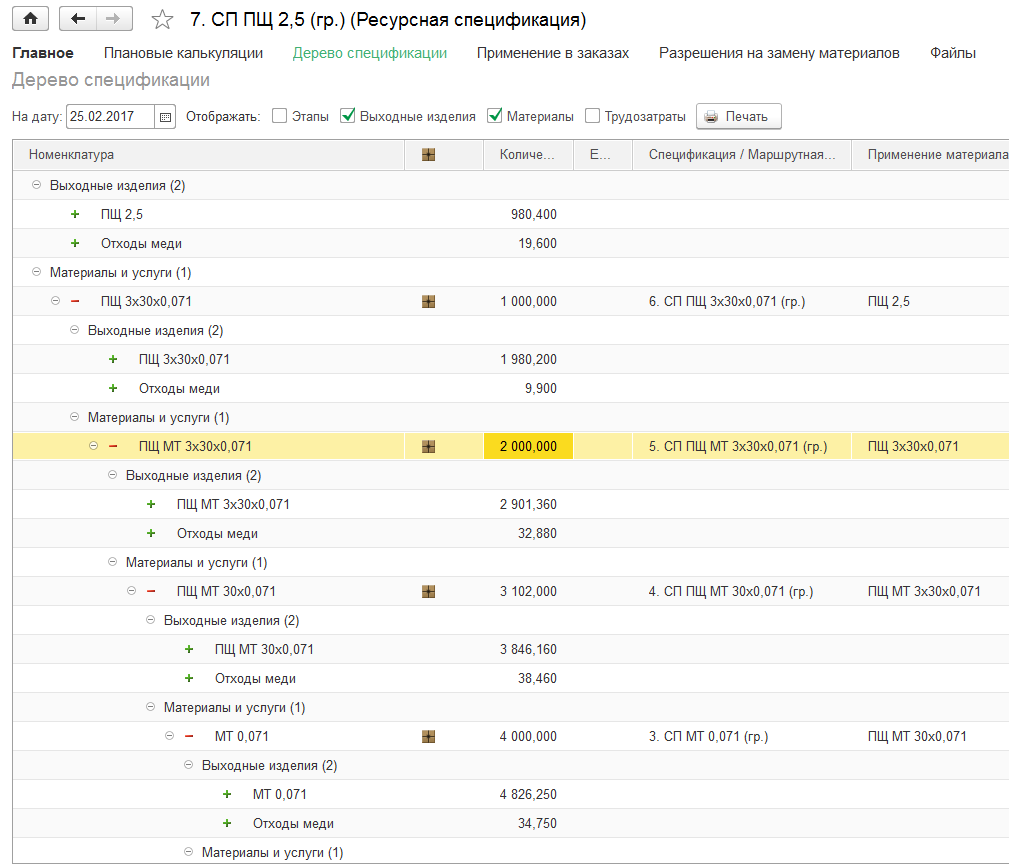

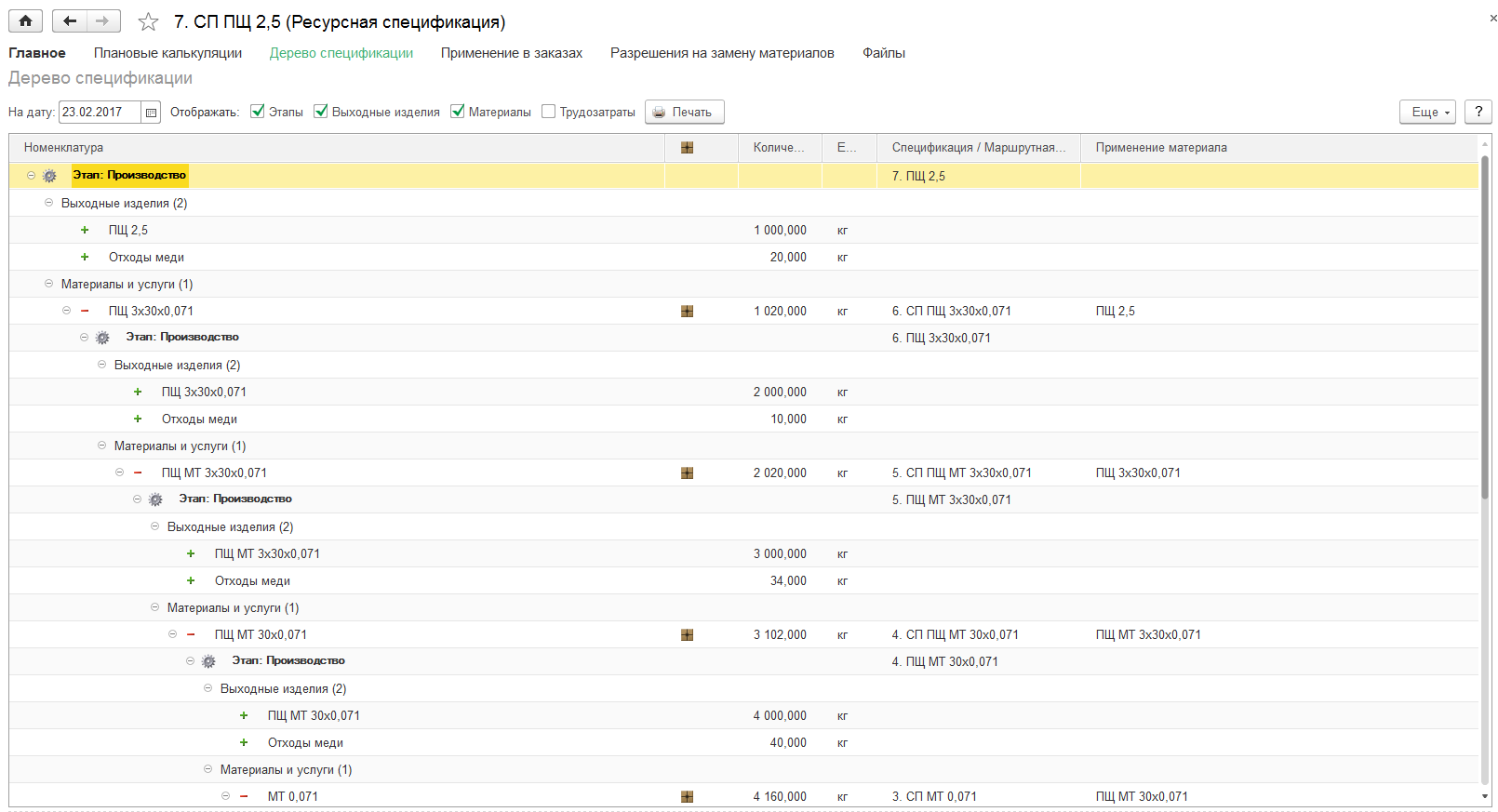

Строим дерево спецификации непосредственно из спецификации или строки заказа спецификации. Имеем первую неопределённость.

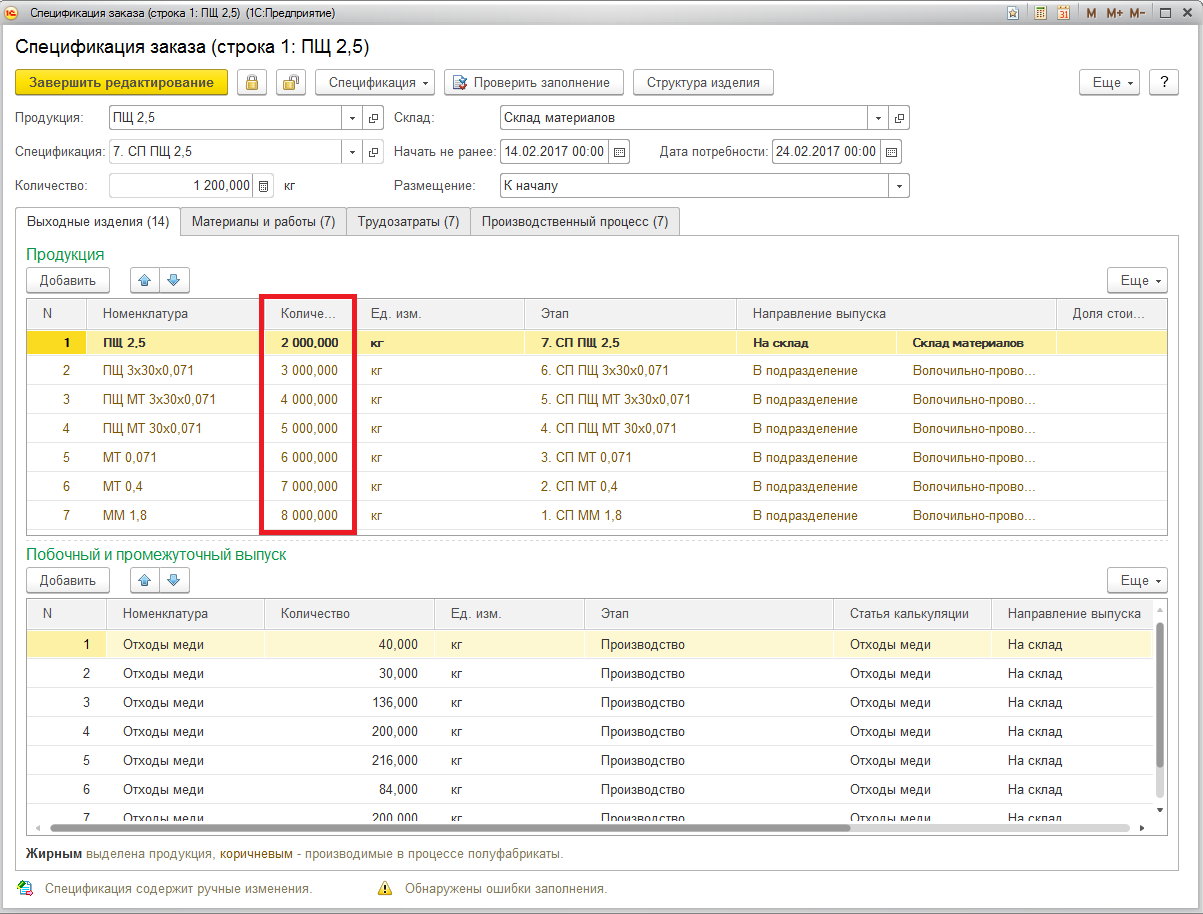

Обратите внимание на Количество — оно задаётся только кратно. Следовательно для производства 1025 кг требуется 2000 полуфабриката или материала, так как спецификация задано на 1000 кг. Для кабельной отрасли возникает большое неудобство в силу того, что необходимо оперировать другими единицами измерения. Более того минимальная партия отсутствует.

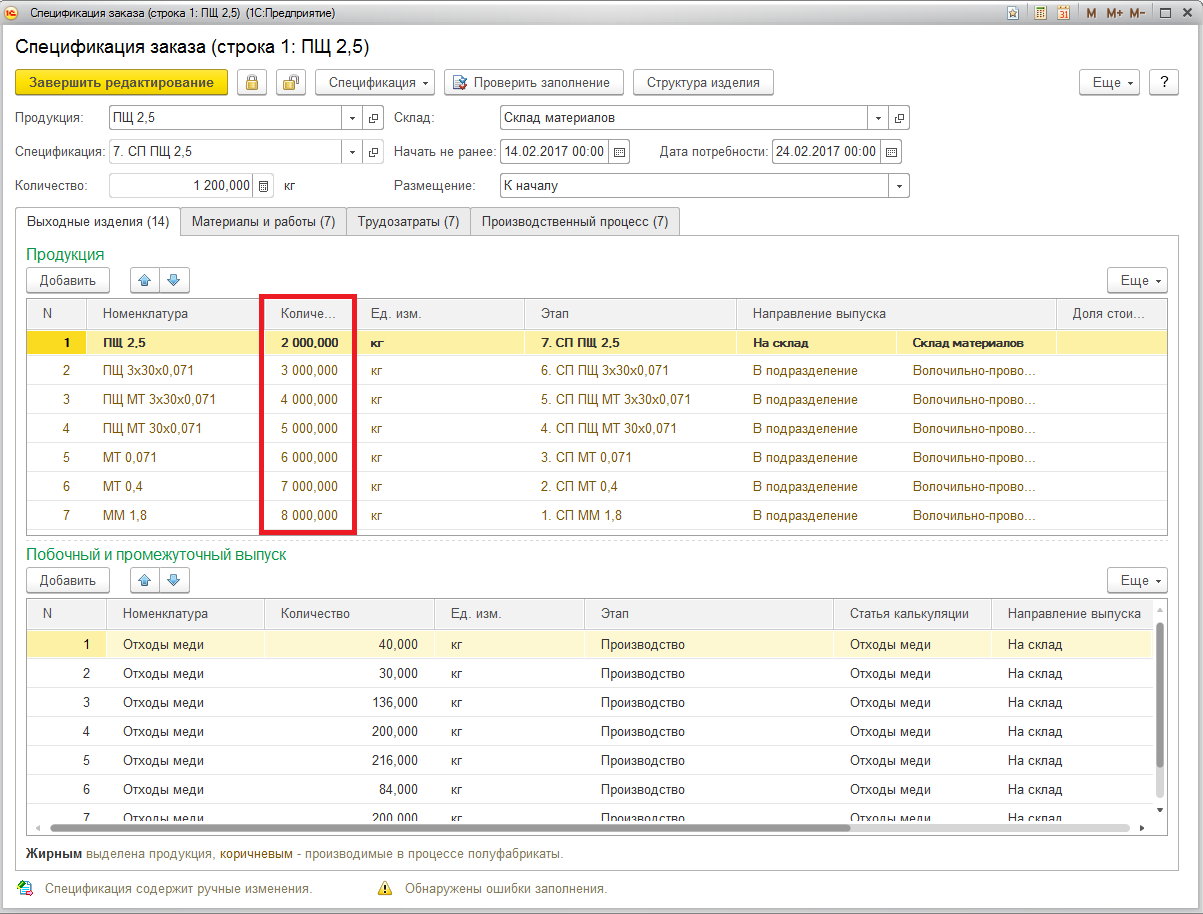

В версии 2.1 Управления производством в строке Спецификация заказа мы видим следующие данные по Количеству.

Указывать спецификацию на производство 1000 кг является нерабочим вариантом в 1С ERP.

В постановочной задачи, мы столкнулись с проблемой производственного планирования в кабельной отрасли (и не только). Давайте её сформулируем более наглядно. Вариант ввода спецификаций на 1000 кг является наиболее удобным на кабельных предприятиях с указанием нормируемых значений, так как это не требует погружения в граммы отходов (если вводить спецификацию на 1 кг), и ввод адекватных временных значений загрузки оборудования (производство килограмм для оборудования не рассчитывается).

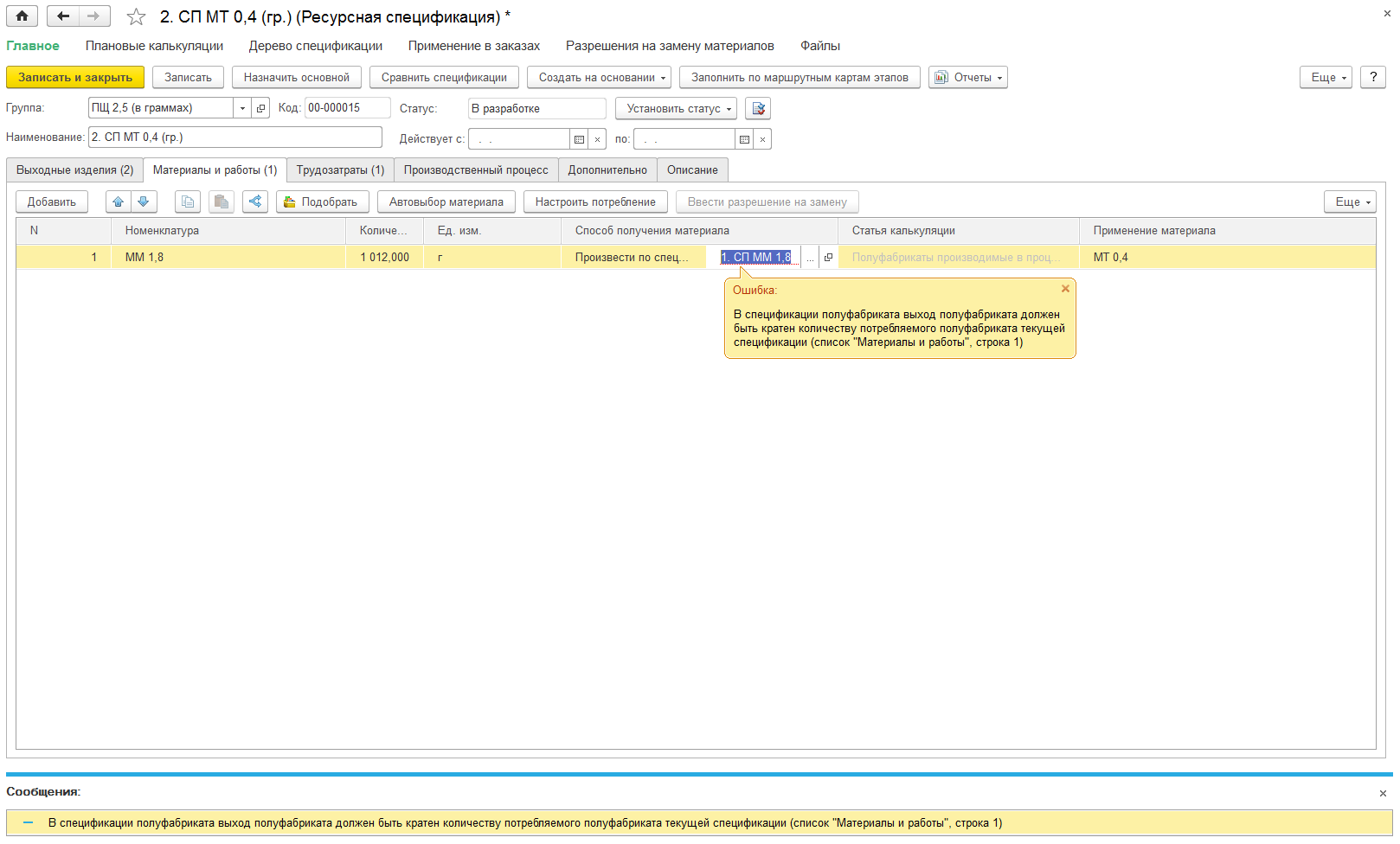

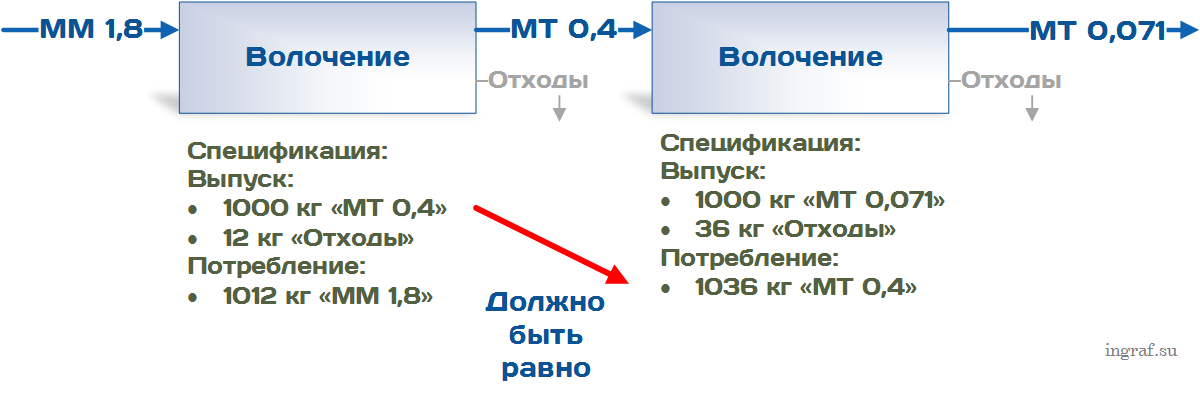

К примеру, заданы следующие спецификации на полуфабрикаты, производимые в процессе для технологического маршрута, указанной в предыдущей статьи.

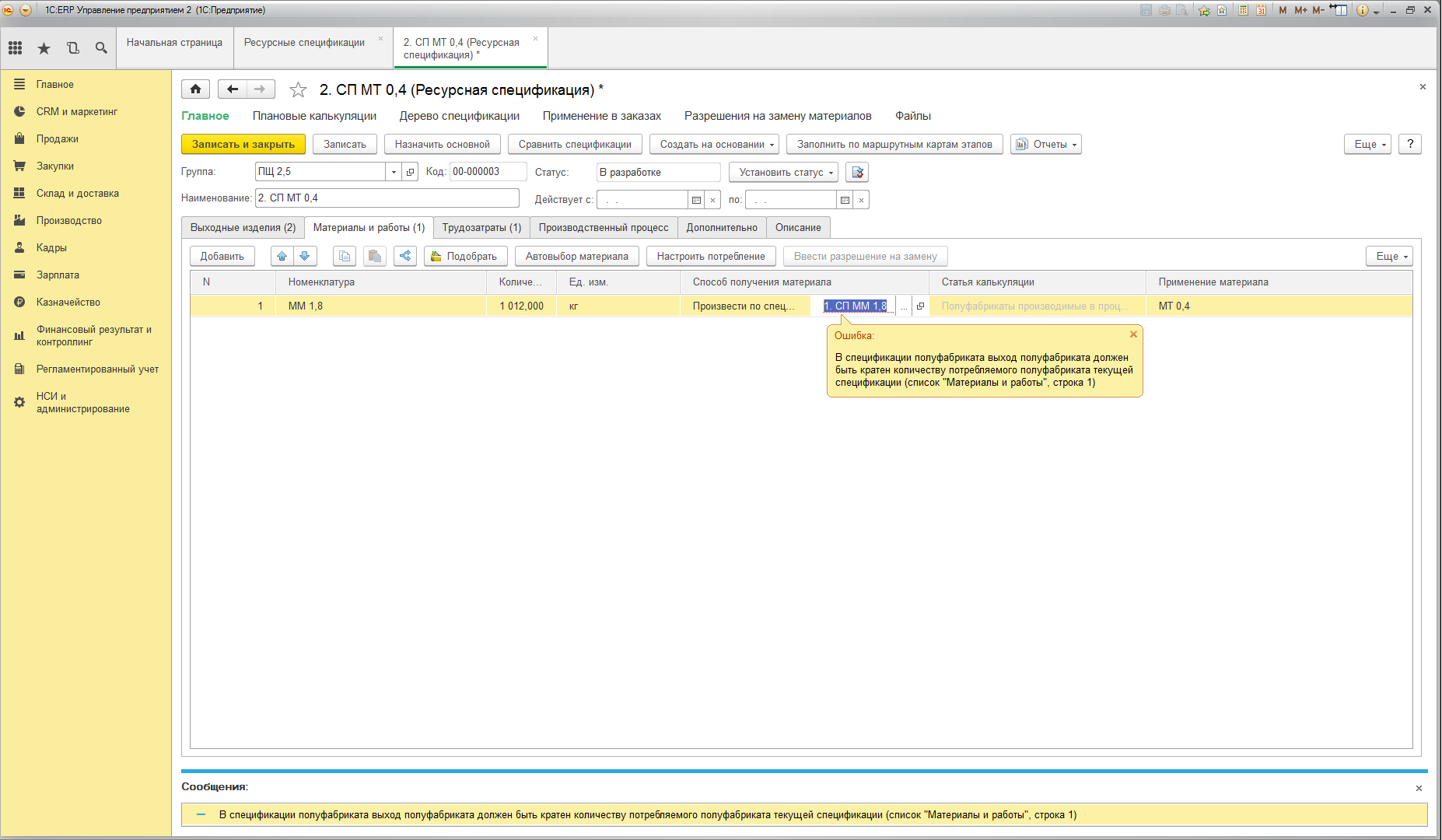

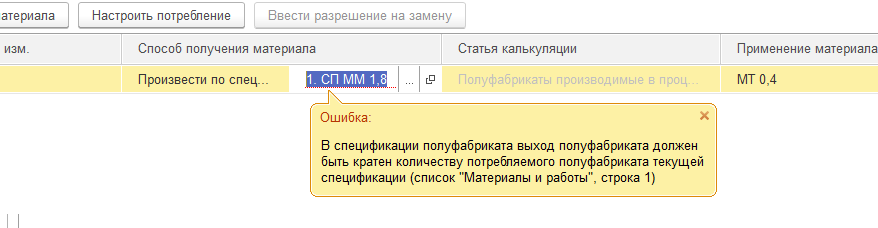

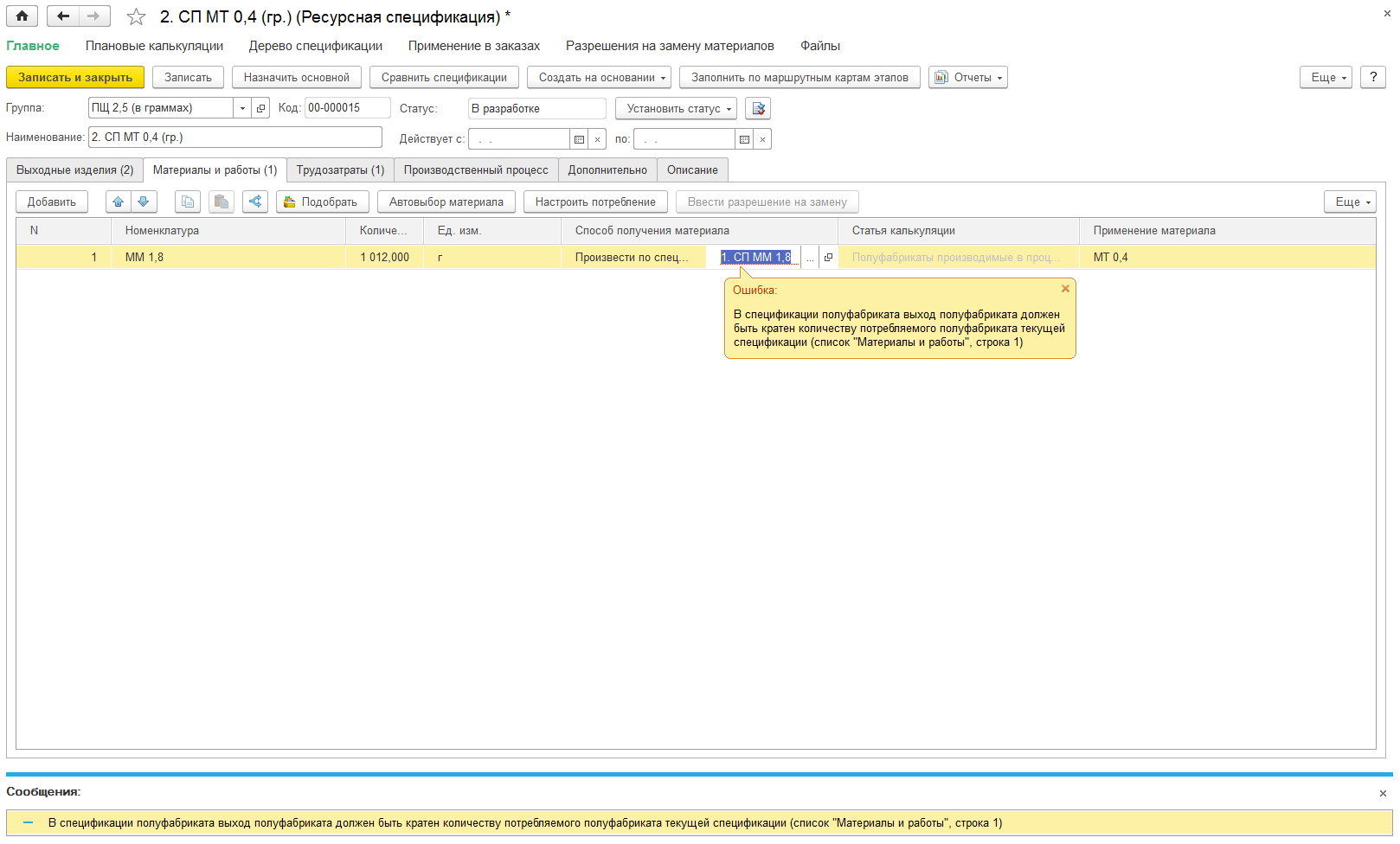

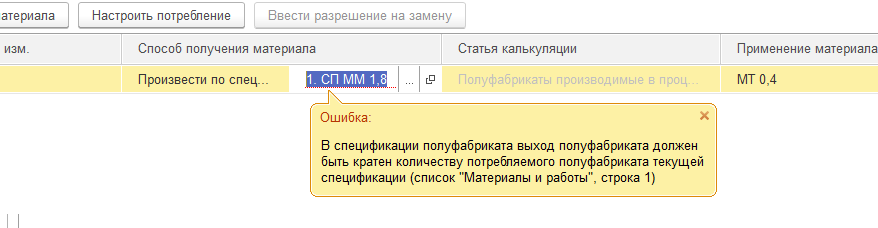

На текущем релизе 1С ERP 2.2.2.199 при включённом режиме «Управление производством (версия 2.2)» никаких ошибок и сообщений пользователю не приходит. При при установке статуса спецификации «Действует» в режиме «Управление производством (версия 2.1)» сообщается ошибка пользователю.

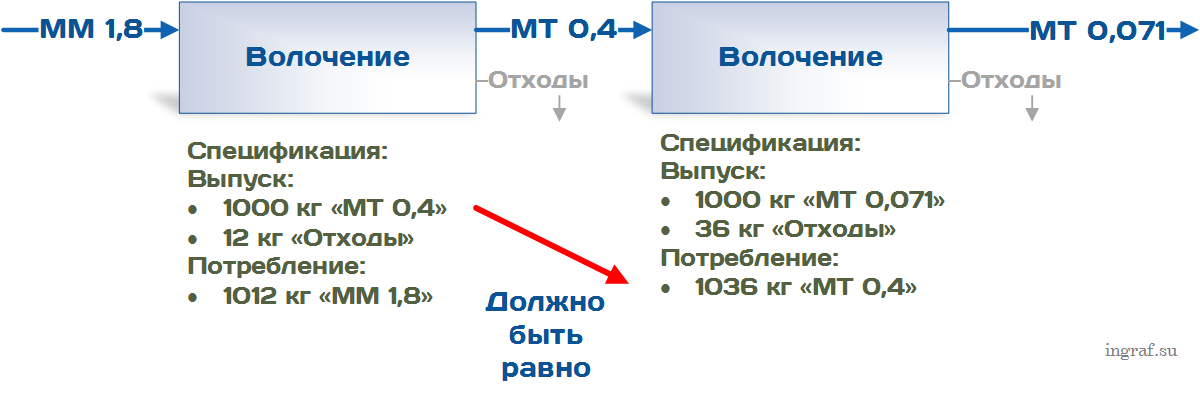

Применимо к нашей ситуации система требует чтобы при выпуске 1000 кг «МТ 0,4» в следующей спецификации операции (Волочение 2) потребление «МТ 0,4» в 1000 кг.

Как понимаете приравнять их не получится, так как на следующей операции возникнет такая же ошибка.

Если отключить режим «Управление производством (версия 2.1)», то программа нам даст сохранить ресурсные спецификации, но потребность всё равно рассчитает исходя из кратности. То есть для производства «МТ 0,4» в количестве 1036 кг, она запланирует 2000 кг!

Производственное планирование в 1С ERP не работает, если (условие И):

- Полуфабрикат производится в процессе

- Невозможно задать минимальные значения партии

- Не соблюдается кратность выпуска полуфабрикатов

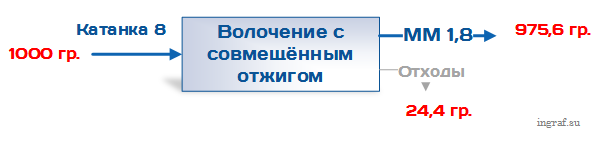

Произведём изменения — поменяем единицу измерения на грамм и пересчитаем спецификацию на 1000 грамм выпускающей продукции с потребностью 1000 грамм материалов или полуфабрикатов.

В системе спецификация выглядит следующим образом:

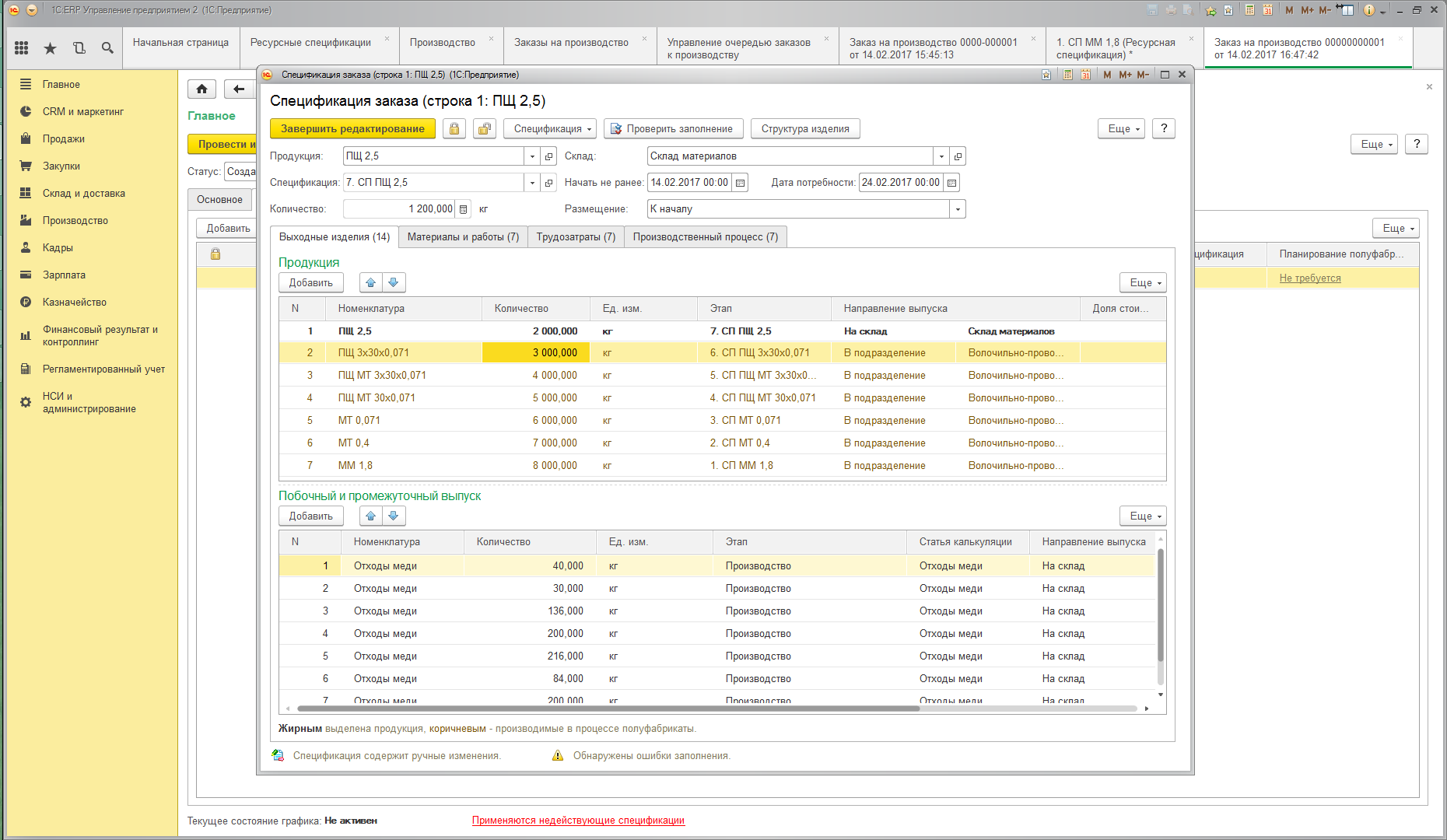

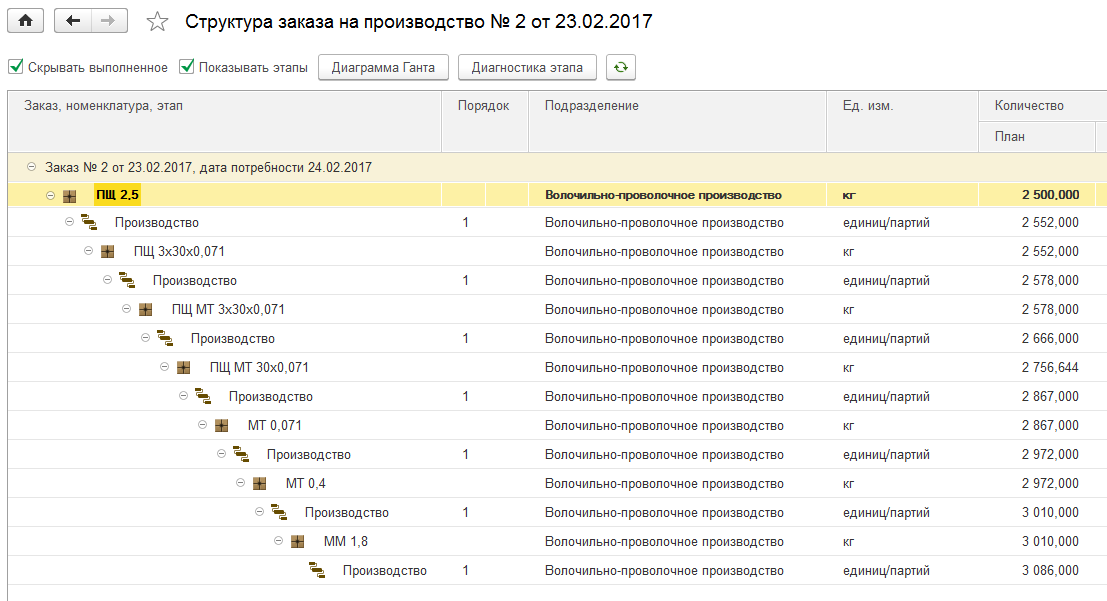

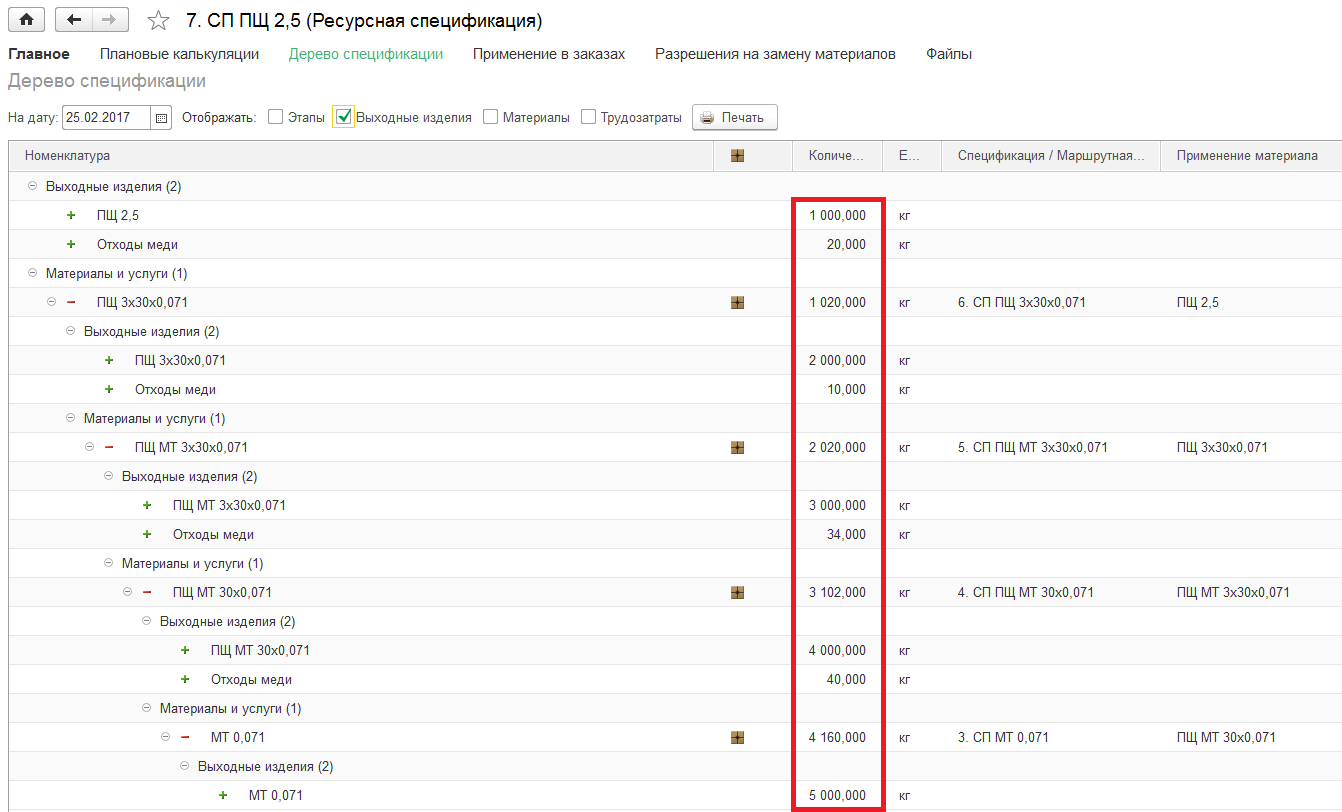

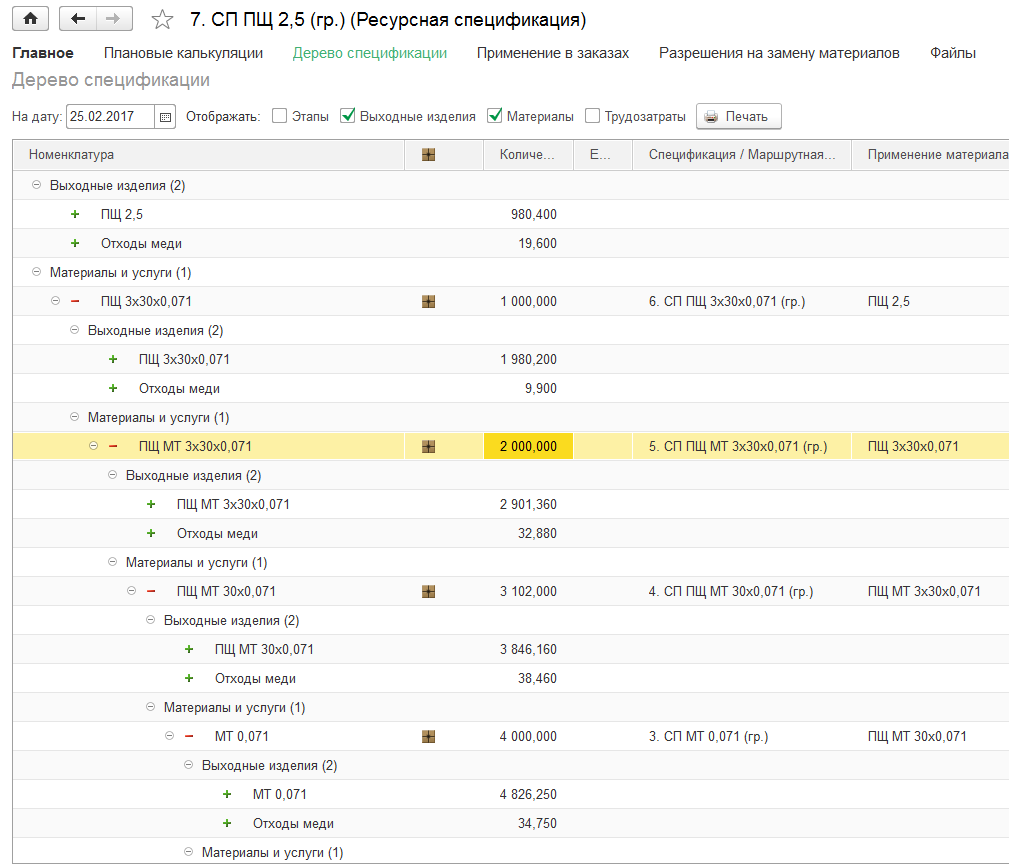

Дерево полной спецификации с учётом полуфабрикатов, производимых в процессе выглядит:

Как видно изменения не произошли, так же на каждой итерации прибавляется 1000 единиц потребляемых материалов. Плюс пропала единица измерения…

Что касаемо увеличения на 1000 на каждом следующем переделе, то всё соответствует предыдущему условию — не равно количество входящего и исходящего полуфабриката.

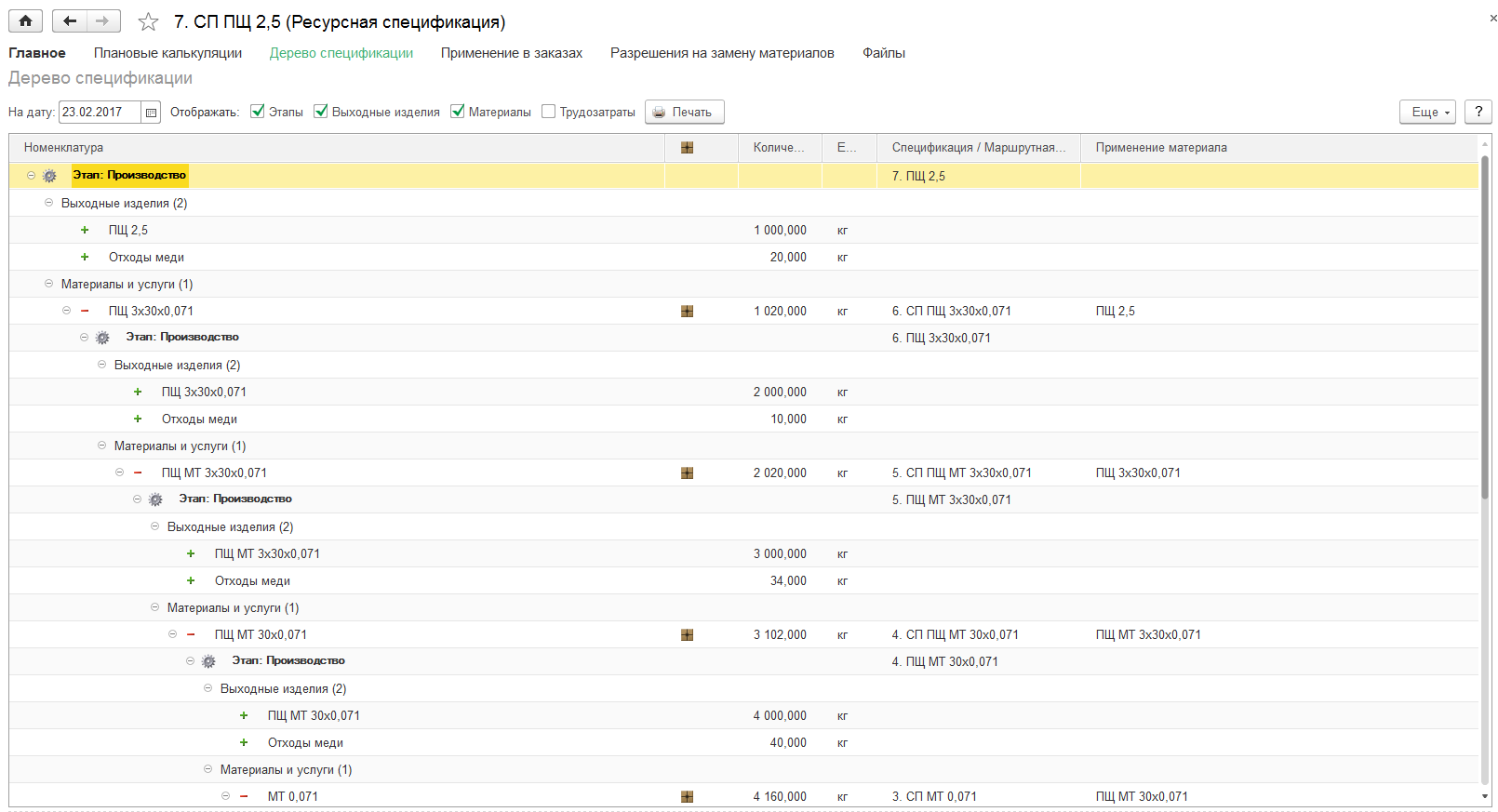

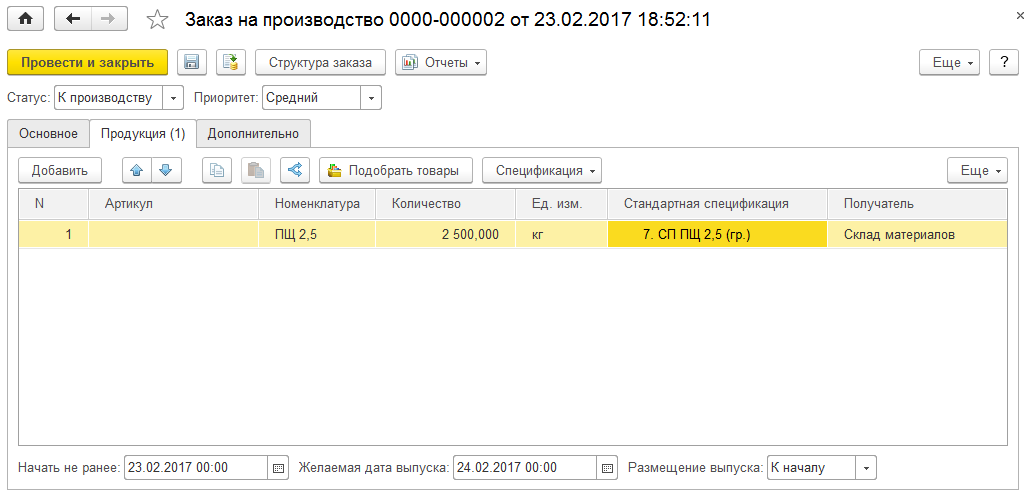

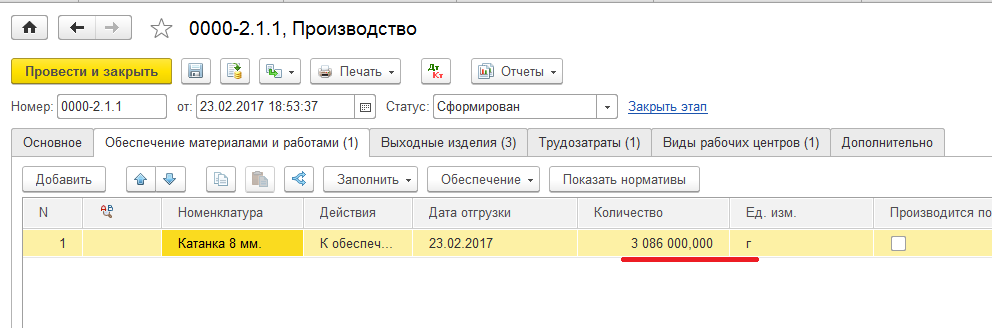

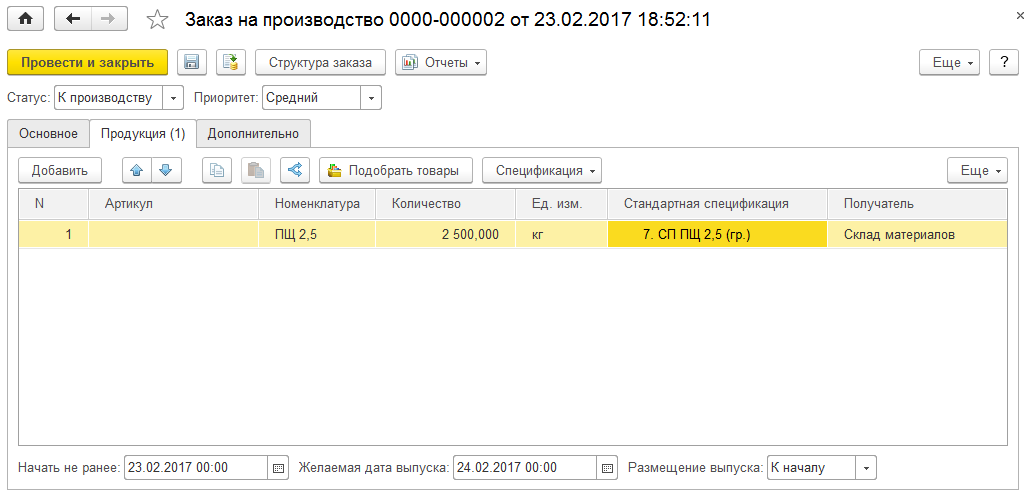

Всё равно формируем заказ на производство.

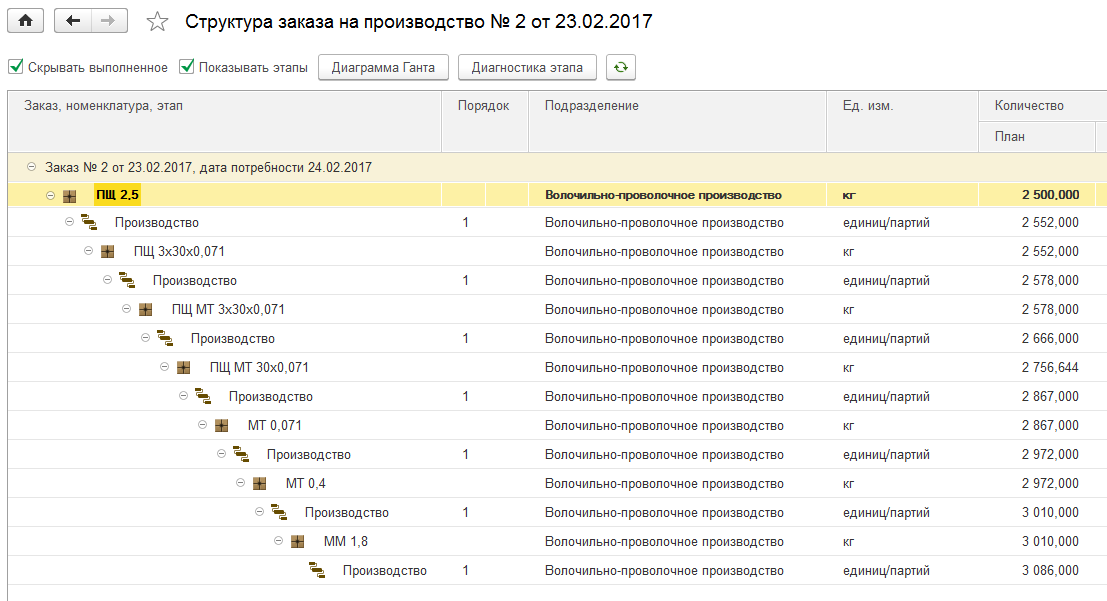

И этапы (Управление производством редакция 2.2)

Картина имеет более привлекательный вид и для производства 2500 кг провода ПЩ, уже нет дикой потребности в 8000 кг катанки. Проверяем текущие цифры на адекватность. Как помните по технологическому производству на каждом этапе присутствуют отходы.

Проверка расчетов

Для спецификации на 1000 единиц, мы сразу понимаем количества отходов, то в данной ситуации требуется произвести расчеты.

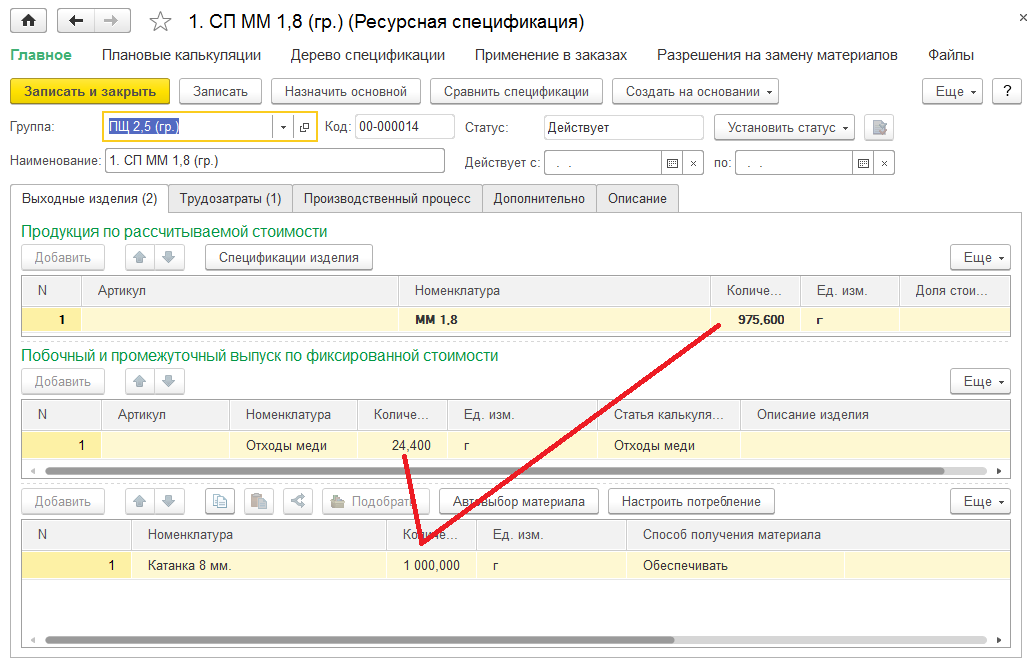

Первый передел производится по спецификации «СП ММ 1,8», где выход 975,6 гр. (0,9756 кг) материала и 24,4 гр. (0,024 кг) отходов. Следовательно для производства 2500 кг продукции, требуется (2500/0,9756 = 2562,53) 2563 раза «применить» данную спецификацию. В результате возникнет (2563*0,024=61,51) 62 кг отходов. Система рассчитала 3086-3010 = 76 кг.

Почему? Не знаю…

На последнем переделе для спецификации задано 19,6 гр. (0,0196 кг) отходов. Выход изделий равен 980,4 гр. (0,9804 кг). 2500/0,9804 = 2549,9796 (2550 раз применение спецификации). 2550*0,0196 = 49,98 (50). Но система рассчитала 52.

Если прибегнуть к допущению этих величин на производстве.

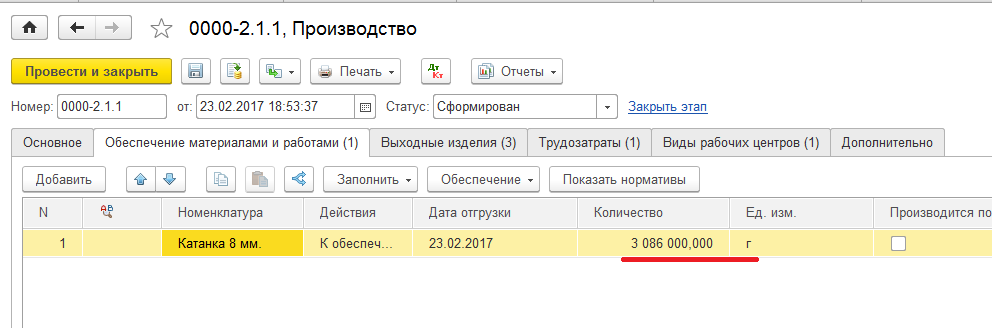

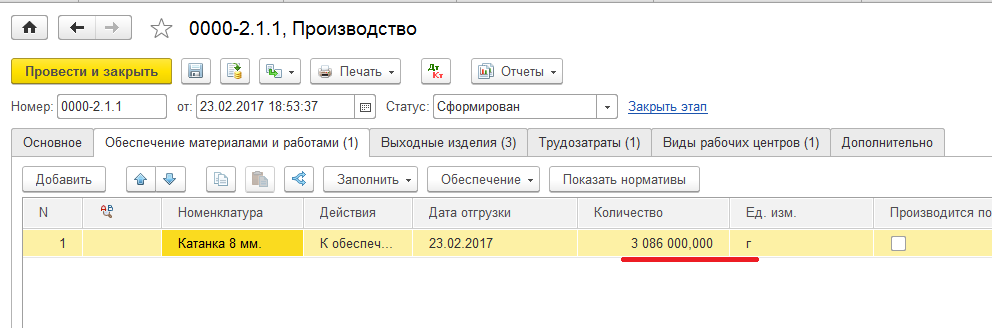

Открываем этап производства:

Независимо от указания кг в заказа на производстве и номенклатуре, в этапе количество берётся из ресурсной спецификации. На закладке встречаем дополнительный вопрос — почему система создала 2 строки (это разделение никак не связано с планированием по оборудованию). Откуда взялась доля стоимости — для меня вопрос…

Продолжаем сложное производственное планирование…

Приобретайте 1С:ERP в Инфостарт с бонусом 15%!

- Бесплатное демо продукта и консультация

- Команда экспертов 1С с опытом 10+ лет

- Оценка проекта, четкий план работ, документация, обучение и поддержка

Закажите расчет внедрения ERP - получите дорожную карту в подарок!

Вступайте в нашу телеграмм-группу Инфостарт