Основной бизнес нашей компании - дистрибуция замороженных и охлажденных продуктов питания. В 2007 года собственники приняли стратегическое решение - открыть новое направление в бизнесе - оказание логистических услуг. Идея состояла в том, что можно сэкономить на расходах на логистику за счет организации доставки продукции разных дистрибуторов в одни и те же торговые сети. В конце концов зачем возить воздух, когда, незначительно увеличив расходы, можно получить доходы!

В статье описывается путь компании к организации работы логистической компании.

1. Поиск склада

1.1. Автоматизированные высотные склады

1.2. Мы выбрали склад

2.1. Логистический анализ (теория)

2.2. Логистический анализ (практика)

2.2.1. Отгрузка

2.2.2. Приёмка

2.2.3. Сегментирование

2.2.4. Разработка систем товарообработки

2.2.5. Топология склада и форма товаропотока

2.2.6. Размеры склада

2.2.7. Уровень автоматизации и персонал

1. Поиск склада

1.1. Автоматизированные высотные склады

С самого начала у нас был выбор или строить склад или арендовать. Начали рассматривать варианты со строительством. Обратились к мировому опыту. В том виде, в котором существуют склады-холодильники в мире, у нас можно считать экзотикой. Мы не только отстаем чисто технически, но и законодательно. В Европе в некоторых странах существует законодательный запрет работы сотрудников внутри склада с замороженной продукцией. Поэтому, использование автоматизированных складов, является единственным вариантом работы.

Что представляет из себя автоматизированный высотный склад? Это комплекс из самонесущих стеллажных конструкций, кранов, конвейеров и WMS-системы. Такие склады используются в самых разных отраслях. Насколько я знаю, первый роботизированный склад в России построила компания Икеа. А первые роботизированные склады в России по обработке замороженной продукции возвели компании Мираторг и Рубеж.

Особенность самонесущего склада состоит в том, что нет необходимости создания отдельных конструкций для удержания крыши и стен. Стеллажи являются несущей конструкцией. Такая конструктивная особенность позволяет создавать склады высотой около 40 метров. Фактически есть возможность организовать 20 ярусов хранения паллет. Конечно же стеллажи подвергаются огромным нагрузкам и они должны удовлетворять особым требованиям к качеству стали, фундамент должен быть подготовлен по особой технологии - перепады пола склада должны быть сведены к минимуму.

Видео строительства самонесущего склада.

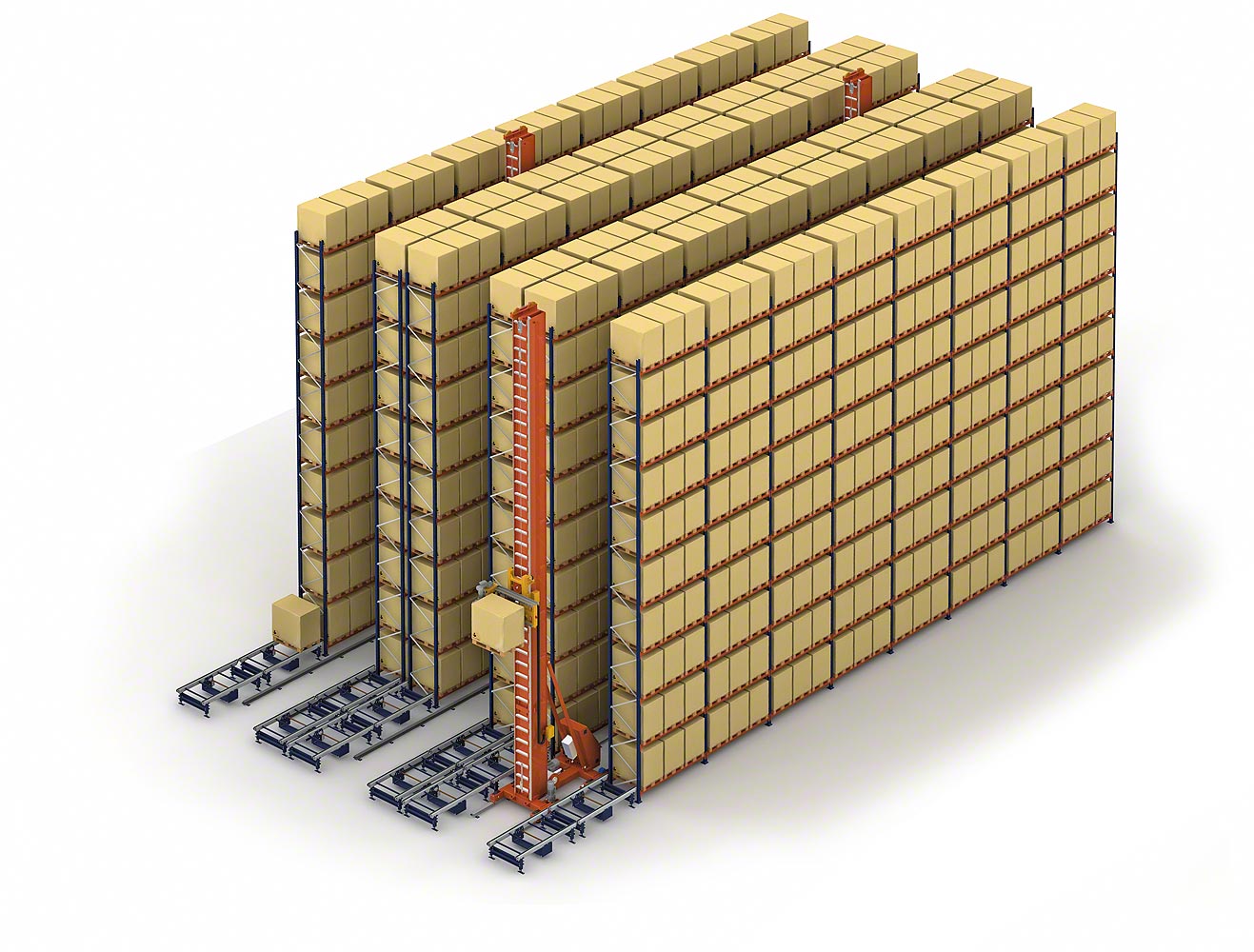

Межстеллажные проходы высотных складов гораздо уже проходов обычного склада. Это связано с тем, что нет необходимости в резервировании пространства для работы погрузчиков и штабелеров. В проходах могут работать или роботизированные краны, самодвижущиеся тележки или самодвижущиеся платформы.

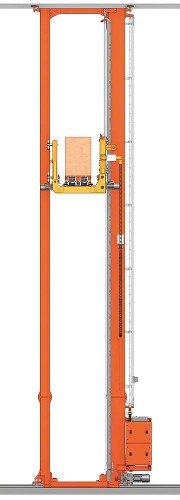

Большинство производителей роботизированных складов предлагает устанавливать в проходах на полу и на крыше рельсы, по которым перемещаются краны-штабелеры. Обычно в каждом проходе устанавливается отдельный кран. В некоторых случаях, когда не требуется слишком высокая скорость загрузки/выгрузки паллеты, один кран может обслуживать несколько проходов.

Общий вид высотного склада с кранами выглядит так:

Видеодемонстрация работы крана

Ведущие поставщики такого решения SCHAEFER, Daifuku, Dematic (бывшее подразделение Siemens), Mecalux и др.

Обработка грузов с помощью крана имеет узкое место - поломка крана означает остановку обработки целого прохода склада. Выходят из этой ситуации так: или ставят резервный кран (на каждый проход или один кран для всего склада) или закупают запчасти для крана.

Экономически целесообразно применять роботизированные склады с количеством паллето-мест от 10 тыс. Но мне один из поставщиков во время переговоров рассказал о курьезном случае. Российский олигарх заинтересовался такими складами. И хоть сам проект автоматизированного склада на 1,5 тыс. паллето-мест экономически выглядел не очень привлекательно, тот настаивал на своем - чтобы было "красиво"  . В результате построили роботизированный склад как того хотел Заказчик.

. В результате построили роботизированный склад как того хотел Заказчик.

Альтернативу использованию кранов, предложила компания Savoye. Загрузкой и выгрузкой паллет занимаются роботизированные тележки. Причем, количество тележек в складе не ограничивается и поломка тележки приведет к блокированию всего нескольких паллет.

Склады этого типа дороже, чем склады с кранами. Поэтому и целесообразно применять эту технологию на больших складах. Минимально от 10 тыс. паллето-мест, а свою эффективность система демонстрирует на складах от 40 тыс. паллето-мест - ведь скорость обработки выше, т.к. в одном проходе может работать несколько тележек.

Со временем придумали дешевый вариант использованию тележек - шаттл, когда вместо тележки движется платформа, на которой размещается паллета.

Паллеты загружаются и выгружаются со склада с помощью конвейеров. Причем, существуют решения, которые без участия человека позволят сразу из фуры извлечь паллету и разместить ее на складе, а также загрузить паллету в фуру.

И всем этим управляет WMS-система, которая состоит из 2 частей: собственно WMS-система и система управления кранами или тележками. Т.е. WMS система определяет 2 адреса перемещения паллеты, а уже низкоуровневая система управления складом выполняет всю работу по позиционированию крана или перемещения тележки, загрузки паллеты, перемещение и последующей выгрузкой.

По результатам собранной информации были выделены

Преимущества:

- экономически выгодно (окупаемость 5 лет за счет сокращения расходов на зарплату, освещение и т.д., требуется меньший по площади участок земли)

- возрастает скорость обработки грузов (более высокая плотность размещения, скорость работы кранов)

- снижение количества ошибок обработки грузов

Недостатки:

- поломка крана означает остановку работы прохода склада. Выход такой: или ставят резервный кран с другой стороны склада или закупают по запчастям механизмы крана.

Особенности складов:

- особые требования к качеству паллет

- показывают эффективность, начиная с 10 тыс. паллетомест

- обычно склады выше 40 метров не строят из-за ветровой нагрузки.

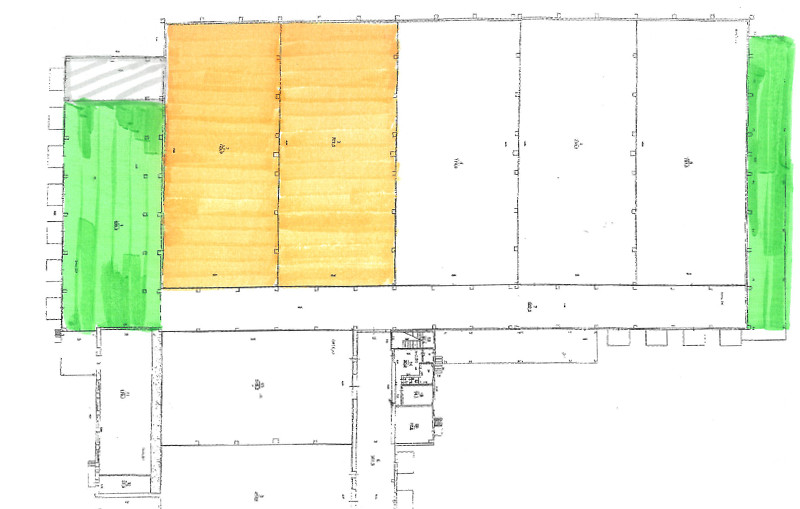

Наш склад

Мы начали рассматривать варианты со строительством роботизированного склада и искать финансирование. Ориентировочно расходы на строительство склада могли составить от 10 до 20 млн. долларов. Но в тот момент мир находился на пороге финансового кризиса 2008 года (дело было в начале 2008) и мы получили несколько предварительных отказов от выдачи кредита. В добавок в Московской области наступило перенасыщение складскими площадями. И окончательно отказ от строительства роботизированного склада подстегнула авария на складе Мираторга.

Лично моё мнение по поводу эффективности использования роботизированного склада для логистики низкотемпературных продуктов питания (сборка паллет со смешанным товарным составом небольшими партиями) такое - он не будет настолько эффективен, как описывают поставщики решения. Такие склады целесообразно строить производителям продуктов питания.

В результате, когда в 2010 году закончился срок аренды старого склада, вопрос был только один. Где можем арендовать низкотемпературный склад?

Нашли склад, в котором были отдельные камеры на 1 тыс. паллетомест с 5 и 6 ярусными стеллажами.

Нашли поставщика WMS-системы.

2. Выстраивание работы склада

2.1. Логистический анализ (теория)

Цель анализа - организовать работу склада так, чтобы склад обработал приёмку и отгрузку грузов в нужном объёме и в нужное время. Без проведения логистического анализа, если у Вас нет опыта работы в аналогичной компании, - высока вероятность провала.

Крайне важно понимать, что логистический анализ должен проводиться не только перед началом работы склада, но с регулярными промежутками времени с целью поиска эффективных схем работы.

Анализу подвергаются все участки работы склада:

- Приёмка и Распаллечивание (по необходимости)

- Размещение в складе

- Хранение

- Отбор заказов (сборка товаров согласно требований Заказчика)

- Маркировка

- Комплектация заказов (комплектация заказов в груз)

- Подготовка к отправке и Отгрузка

Очень интересно описан логистический анализ в книге Эдварда Фразелли "Мировые стандарты складской логистики". В книге автор описывает участки анализа перед строительством нового склада для эффективной организации его работы. Если уже склад построен, то часть пунктов можно пропустить.

| Раздел планирования и проектирования | Ключевые вопросы раздела | Объект анализа | Разрезы анализа |

| 1. Разработка технологического процесса отбора заказа и отгрузки |

|

Данные о заказах клиентов |

|

| 2. Разработка технологического процесса приемки и размещения |

|

Данные о заказах поставщику |

|

| 3. Сегментирование (разработка топологии склада) |

|

Данные о движении товаров |

|

| 4. Разработка систем товарообработки | Выбор систем товарообработки | Данные об уровнях остатков и складской активности в течении года и суток |

|

| 5. Топология склада и форма товаропотока |

Выбор системы товаропотока:

|

Данные о взаимосвязях между видами складской деятельности |

Взаимосвязи между видами складской деятельности |

| 6. Размеры склада | Суммарная потребность в складском объеме по всем зонам склада | Данные о складских остатках |

|

| 7. Уровень автоматизации и персонал |

|

Данные об уровне автоматизации | Экономический анализ вложений в технологии и оборудования |

- работа с продуктами питания двух температурных режимов (охлажденная и замороженная продукция);

- 400 наименований товаров, из них 150 активных;

- отгрузка как крупнотоннажных (оптовые покупатели и торговые сети), так и малотоннажных (розничные клиенты) грузов;

- приемка и отгрузка осуществляется в разрезе сроков годности товара;

- склад работает круглосуточно в 3 или 4 смены в зависимости от сезонности;

- используются стеллажи в 5 (охлажденная продукция) и 6 ярусов (замороженная продукция);

- для работы с паллетами на верхних ярусах используется 3 ричтрака, для работы на складе есть 6 погрузчиков;

- две зоны: с 5 воротами для подъезда фур и 10 воротами с дебаркадером для мелко- и среднетоннажных автомобилей;

- нет отдельного помещения для сборки и комплектования заказов;

- география отгрузок - вся Россия.

- приход до 20 машин грузоподъемностью 18 тонн и возврат на склад 50 машин (грузоподъемностью от 1,5 до 10 тонн) после доставки

- отгрузка до 20 машин грузоподъемностью 18 тонн и 50 машин (грузоподъемностью от 1,5 до 10 тонн)

- товар оптовых клиентов: собирается по каждому получателю груза по срокам годности строго не хуже указанной даты, отгрузка крупнотоннажными автомобилями;

- товар крупных по объёму торговых сетей: собирается по каждому получателю груза по срокам годности строго не хуже указанной даты, отгрузка крупно- и среднетоннажными автомобилями;

- товар небольших по объёму торговых сетей: собирается по каждому получателю груза в диапазоне сроков годности, отгрузка средне- и малотоннажными автомобилями;

- товар небольших по объёму торговых сетей и розничных клиентов: собирается по группе получателей груза в диапазоне сроков годности, отгрузка средне- и малотоннажными автомобилями.

- паллетами;

- коробками;

- штуками;

- по весу.

Определение схемы работы склада:

Вариант 1

- оптовые покупатели и крупные розничные сети

- крупные и небольшие розничные сети

- небольшие розничные сети и прочие розничные покупатели.

- поступление товара на склад от поставщика;

- приёмка возвратов от торговых точек и недовезенного товара (недовозы могут быть по разным причинам: водитель не успел доставить водиться в указанное временное окно, отказ торговой точки и т.п.).

- паллетами;

- коробками;

- штуками;

- по весу.

- приёмка нового товара и отгрузка товара оптовых клиентов будет осуществляться в дневное время с 09 до 18 с разделением приёмки и отгрузки товара по загруженности смены;

- приёмка возвратов и отгрузка товара сетевых и розничных клиентов осуществляется с 18 до 09 утра.

Вступайте в нашу телеграмм-группу Инфостарт