Сегодня я хочу поговорить о планировании, охватывающим практически все сферы деятельности предприятия. О том, как мы реализовали такое планирование в нашей группе компаний.

История неудач. Первые шаги по реализации проекта «Планирование в ГК»

Я работаю в группе компаний «1МарКа». Мы занимаемся производством ванн, мебели для ванных комнат и сопутствующими товарами. В 2012 году, когда мы только начинали свою работу, планирование продаж у нас выглядело очень просто: столько-то тысяч ванн надо продать за столько-то миллионов рублей.

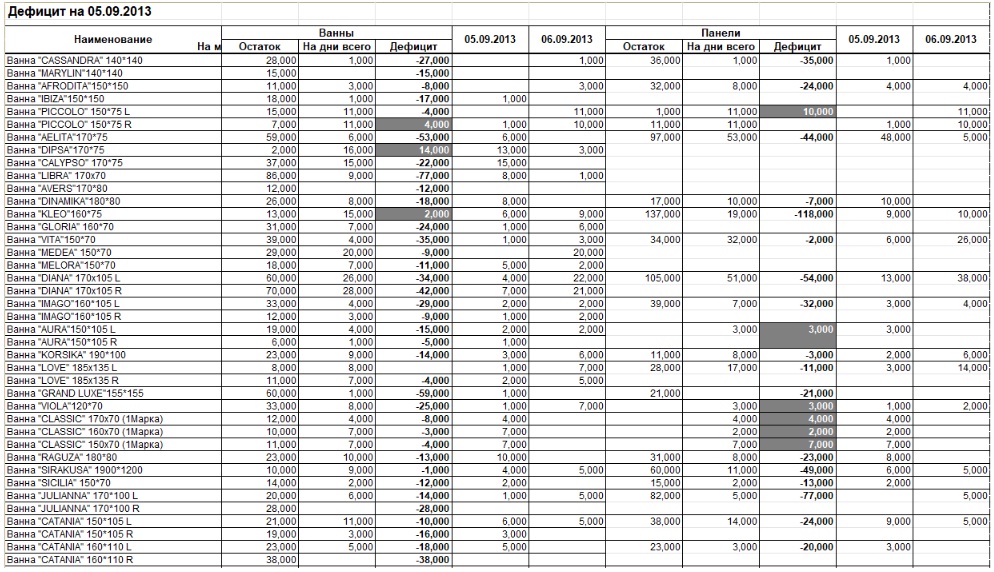

Производство в тот период работало по такому отчету, как «Дефицит»:

- Этот отчет выводил заказы покупателей, которые нужно отгрузить в ближайшее время.

- Выделенными строками в этом отчете показывалось, сколько продукции необходимо произвести прямо сейчас, для того чтобы удовлетворить возникший дефицит.

Снабженцы в то время свою деятельность практически не планировали. Они либо заказывали материалы под потребности производства (когда что-то на складе заканчивалось, и надо было это срочно привезти), а сессионные материалы (те, у которых «плечо доставки» – месяц и более) заказывали по какому-то «шестому чувству» снабженца. Из-за этого возникало много проблем – это частые недогрузы и связанные с ними задержки машин, отсутствие материалов на складе.

Первые попытки решить эти проблемы были предприняты в 2012 году. Чтобы снизить недогрузы, коммерческим директором было принято решение начать использовать резервы. Предполагалось, что при резерве продукции мы сможем увидеть, чего на складе не хватает и сможем заранее спланировать, какие отгрузки могут не состояться.

Идея хорошая, но коммерческий директор принял это решение, ни с кем его не согласовав и никакого обучения при этом проведено не было. Другие отделы вообще не имели понятия о резервах:

- Контрольно-ревизионный отдел по результатам ревизий просто списывал то, что не найдено;

- Служба качества точно так же отправляла замену брака, не оглядываясь на резервы;

- Коммерсанты, в силу отсутствия обучения и из-за того, что работа с заказами покупателей не была поставлена должным образом, тоже работали как попало – изменение документов «задним числом» добавляло хаос в остатках и резервах.

- Отмена резервов вообще отсутствовала и если покупатель от чего-то отказывался, менеджеры просто удаляли этот заказ, а подчиненные документы резервирования оставались. Из-за этого на складе появлялись «зависшие резервы», которые вызывали проблемы при отгрузках (когда склад собирал отгрузку, они просто не могли провести реализацию). Все это превращалось в череду согласований, а иногда даже и отмену отгрузки, если этот товар был зарезервирован под какого-то ключевого клиента.

Весь этот хаос просуществовал неделю. Эта неделя принесла компании много миллионов убытков и… нового коммерческого директора.

С тех пор каждый раз, когда разговор заходил о резервах, мы подходили к этому очень осторожно, анализируя, готова ли наша компания попробовать еще раз. И внутренний анализ показывал, что компания не готова: качество кадров, качество ведения учета и внутренние компетенции не позволяли нам рисковать и терять прибыль еще раз.

Небольшие улучшения и точка невозврата

В итоге планирование на предприятии шло по модели 2012 года – по отчету «Дефицит» с небольшими улучшениями.

Дополнительно мы:

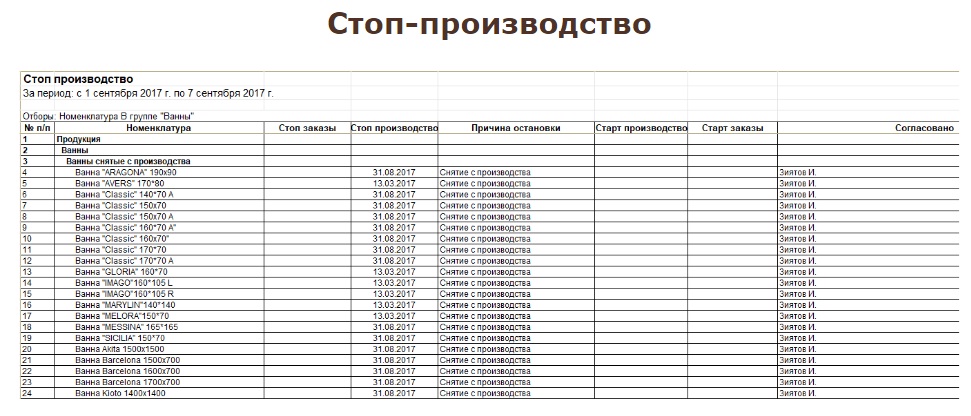

- Внедрили отчет «Стоп-производство», который очень помог нам в борьбе с недогрузами.

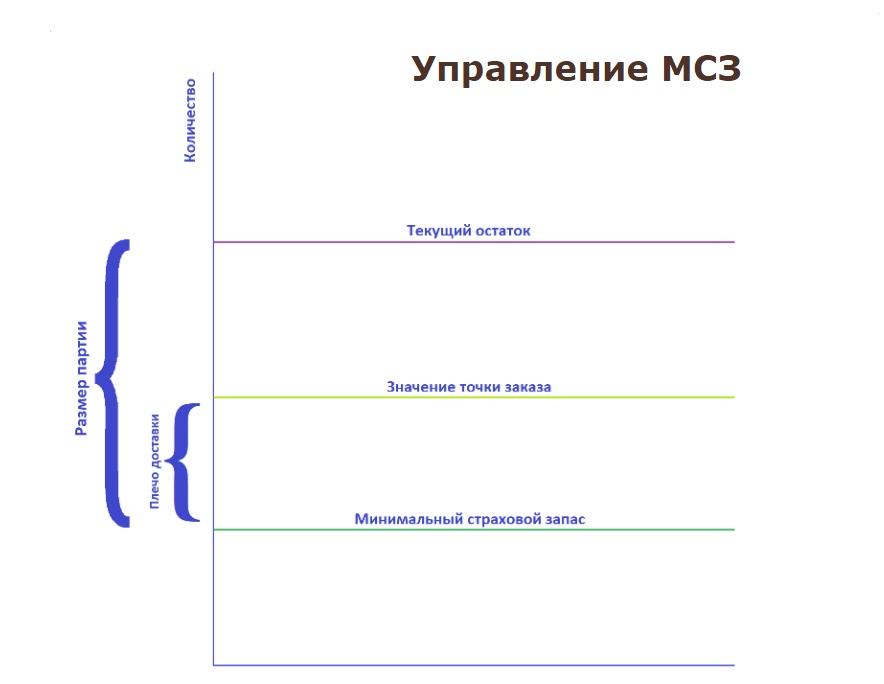

- Внедрили минимальный страховой запас в самом простом варианте;

- Доработали отчет «Дефицит материала и продукции»;

- И разработали новый отчет «Дефицит отгрузок».

По этой модели планирование у нас шло до начала 2015 года.

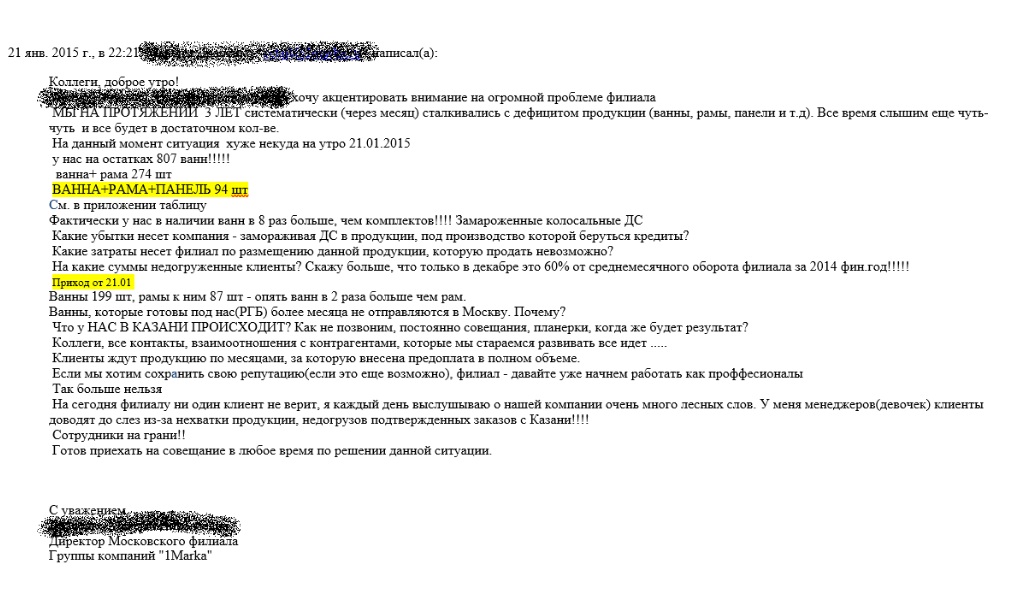

Все это время компания занималась внутренними проблемами роста. Потому что каждый год, даже без поставленных процессов, наблюдался прирост на 20-30%. В этих условиях модель планирования, принятая в 2012 году, уже перестала справляться с объемами. Вернее, проблемы, которая несла в себе эта модель, с увеличением объемов росли экспоненциально. И вот результат – письмо от директора московского филиала, содержание которого можно увидеть на слайде. Это – крик о помощи человека, у которого уже все «закипело» – его ситуация была вообще на грани «провала».

Для нормализации были приняты некоторые аварийные меры по планированию производства, снабжения, логистики – начали строить какие-то планы. Ситуация частично улучшилась, но к весне все равно не выровнялась.

Мы опять вернулись к разговору о резервах. Попробовали внедрить резервирование в московском филиале – провели серию обучающих мероприятий, выпустили достаточно подробные инструкции. Но все равно не получилось.

Оглядываясь назад, можно с точностью сказать, что проект не удался из-за комплекса проблем.

- Во-первых, это удаленность филиала. Никаких специалистов туда не посылали, все обучение и инструкции проводились удаленно.

- Также были очевидны инертность персонала и некорректные ожидания сотрудников – они думали, что все получится без приложенных усилий.

Через пару месяцев в московском филиале резервы свернули и вернулись на старый путь с небольшими улучшениями:

- Привели в порядок спецификации и аналоги;

- Привели в более-менее удобный вид работу снабжения, начали работу с поставщиками – ввели сроки доставок, оборачиваемость;

- Параллельно появился новый директор по логистике, который начал продвигать у нас на складе интересную идею внедрения системы управления складом WMS. Я об этом упоминаю, потому что до этого у большинства людей голова была вообще занята не тем – они не в том поле работали.

Как бы то ни было, внедрение продолжалось и вот такими небольшими мерами к концу 2015 года ситуацию удалось выровнять.

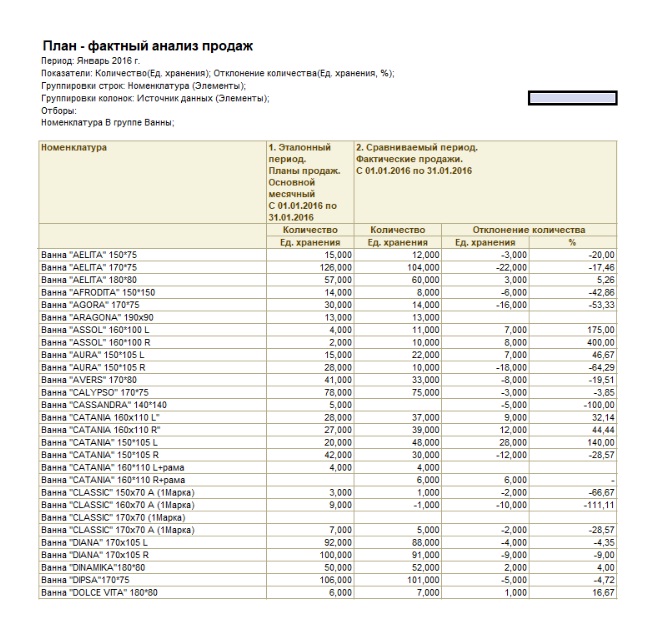

Но все равно точность планирования была слишком низкая. На слайде можно увидеть, что фактические продажи относительно планов по одним товарам были с большим минусом, а по другим – с большим плюсом. Получается, что по факту мы продавали не то, что планировали.

Кроме того, если ситуация по ваннам была более-менее понятна, у нас в это время открывалось новое направление – производство мебели для ванных комнат. И там прогнозировать продажи было совсем сложно, потому что, если по ваннам была какая-то наработанная годами статистика, то любые всплески на рынке по мебели были очень сложно прогнозируемы и для нас тогда совершенно непредсказуемы.

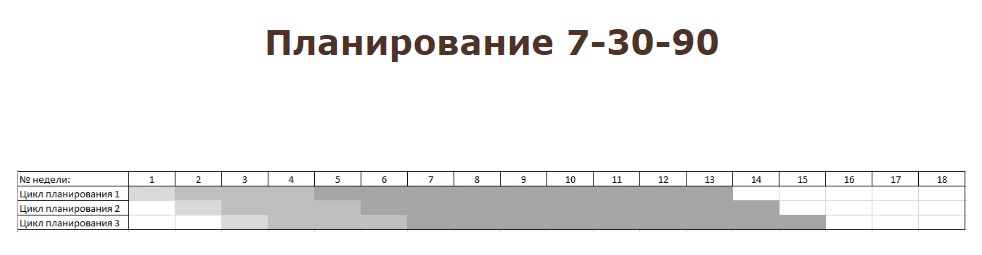

Чтобы исправить сложившуюся ситуацию, директор по производству мебели придумал проект под названием 7-30-90. Этот проект позволял планировать материалы и производство по «скользящему» графику, когда параллельно, без привязки к календарным месяцам (только по неделям) велось три плана:

- Первый план – на неделю;

- Второй – на четыре недели;

- И третий – на 13 недель, то есть примерно на 90 дней.

Что это означало?

- План на первую неделю показывал текущий дефицит отгрузок – то, что нужно произвести прямо сейчас, чтобы отгрузки состоялись.

- План на четыре недели (на ближайший месяц) позволял оперативно управлять закупками, быстро довезти для производства продукции какие-то материалы с «плечом доставки» не больше двух-трех недель.

- План на 13 недель (на ближайшие три месяца) позволял планировать работу персонала, рабочих центров, станков и управлять сессионными материалами (с «плечом доставки» месяц, два и больше).

Начали работу над этим проектом. Часть функциональности даже автоматизировали, но коммерческий директор опять сменился, и проект был начат с «чистого листа».

Чтобы исправить ситуацию с производством мебели, было принято решение увеличить минимальный страховой запас до месячного или полуторамесячного объема потребления этих материалов. Это были тогда огромные расходы, но, тем не менее, они себя оправдали – проблема материалов на производство мебели была снята. Я полагаю, что на тот момент, учитывая все окружение проекта, это было единственное правильное решение.

Трудности первоначального запуска проекта «Планирование»

Примерно в это же время меня назначили руководителем проекта планирования (до этого я там был исполнителем, с меня брались некие компетенции по автоматизации). Я считаю, что руководителем проекта меня поставили не совсем «до конца» – никакие мои полномочия утверждены не были, приказ издан не был, просто проектной группе, состоящей из коммерческого директора, директора по логистике, финансового директора и директора по производству, генеральный на словах объяснил: «Теперь проектом планирования будет руководить Дмитрий».

Как держать в руках эту стаю матерых директоров, мне тогда было не совсем понятно. Поэтому я решил пойти по правильному пути: оформил проектную заявку, обозначил необходимые цели, ожидаемые результаты, сроки, построил матрицу компетенций. Но эта проектная заявка генеральным директором утверждена не была и, опять-таки, никаких полномочий мне выдано не было.

Я попытался сформулировать концепцию проекта «Планирование», которую можно схематично увидеть на слайде. Этот проект представлял собой укрупненный вариант планирования без детализации на движения полуфабрикатов. Здесь на каждый блок были назначены:

- Ответственный;

- Тот, кто его утверждает;

- И конкретные сроки, когда это нужно сделать.

При попытке внедрить этот проект я после серии «зубодробительных» совещаний оказался на пересечении интересов разных директоров, а поскольку они – сильные личности, лидеры, то в этой ситуации был неизбежен конфликт, управлять которым я просто не мог. А принять какое-то решение «на лету» и что-то там сделать у меня полномочий не было.

Естественно, все эти решения доходили до генерального директора, но к никаким подвижкам это не привело. В конце концов, генеральный директор сам начал присутствовать на встречах всех заинтересованных лиц, и в результате от него мы получили серия волевых решений, в каждом из которых были фактически учтены либо интересы только какого-то одного из участников, либо чьи-то интересы не учтены.

Ответом на такие решения был тихий саботаж, а может, даже невозможность одним из ключевых участников исполнить свои функции по проекту.

Три месяца прошло без результата:

- Цели достигнуты не были;

- Точность планирования не улучшилась;

- Проблема с недогрузами и остатками на складе осталась без изменений.

Достигнутые успехи

Чтобы исправить ситуацию, все-таки решили вернуться к резервам.

В этот момент уже было очевидно, что одна из фундаментальных проблем – это проблема коммуникации между отделами – коммерсанты говорят, но логисты их не слышат. И наоборот – логисты что-то говорят, а коммерсанты их не слышат.

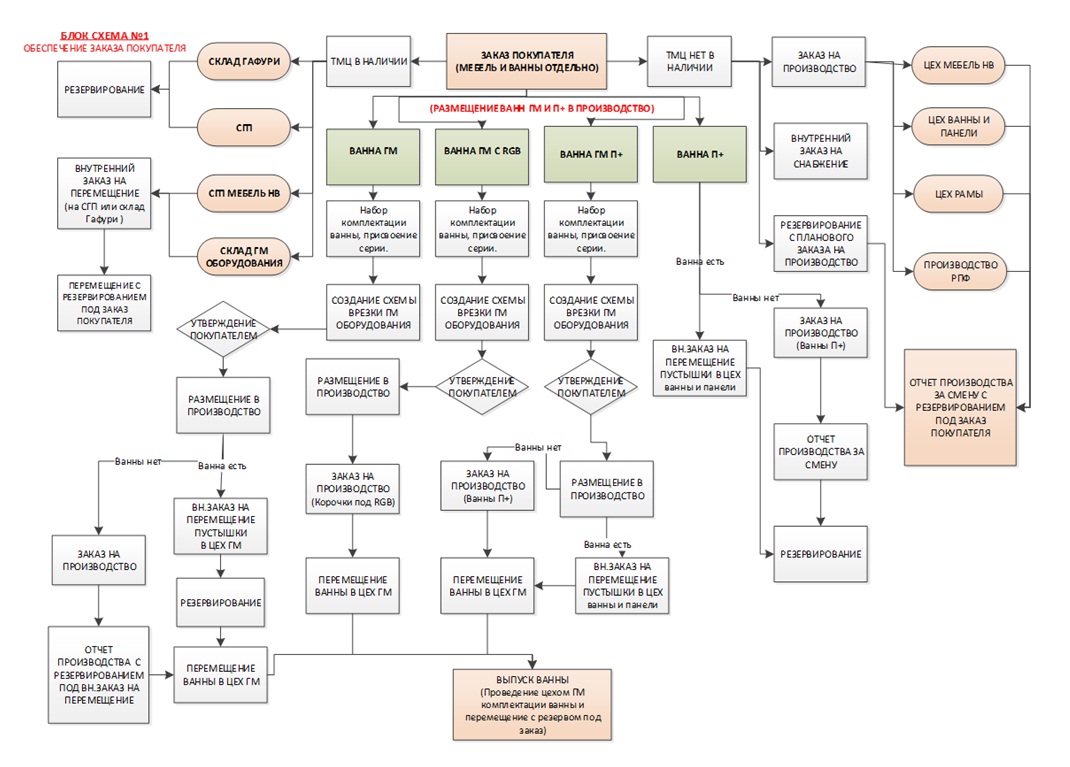

Поэтому, при возвращении к резервам, чтобы наладить коммуникации между отделами, был создан проект под названием «Спецификация отгрузки».

Этот проект вырос из схемы под названием «Прохождение заказа».

- Например, есть некий заказ покупателя;

- Этот заказ движется по схеме – по всем производственным и логистическим участкам;

- Все это заканчивается резервированием;

- И в результате создается документ «Спецификация отгрузки».

Важно, что вся схема прохождения заказа имеет очень высокую степень автоматизации – все квадратики, которые на ней присутствуют, автоматизированы. При обработке заказа работник просто принимает решение, что нужно сделать:

- Все, что возможно, тут же резервируется на складе.

- А то, чего нет – либо заказывается к перемещению с других складов для обеспечения выгрузки, либо заказывается на производстве.

В результате создается документ «Спецификация отгрузки», который служит некоей единой точкой входа для всех служб, обеспечивающих отгрузку. В этом документе видно:

- Какие товары с какой датой отгрузки;

- Сколько их всего заказано;

- Сколько из них обеспечено (зарезервировано);

- Сколько еще необходимо получить с производства или с других складов;

- Видно текущий свободный остаток;

- Видны весогабаритные характеристики, что позволяет логистам хотя бы примерно понимать, какой объем надо собирать.

Получился удачный проект, который «взлетел» у нас за два с половиной месяца. Начали мы его в августе, а закончили в ноябре. Ему уже год. Собственно, с этого проекта и начинается череда удач. Дальше планирование пошло в гору.

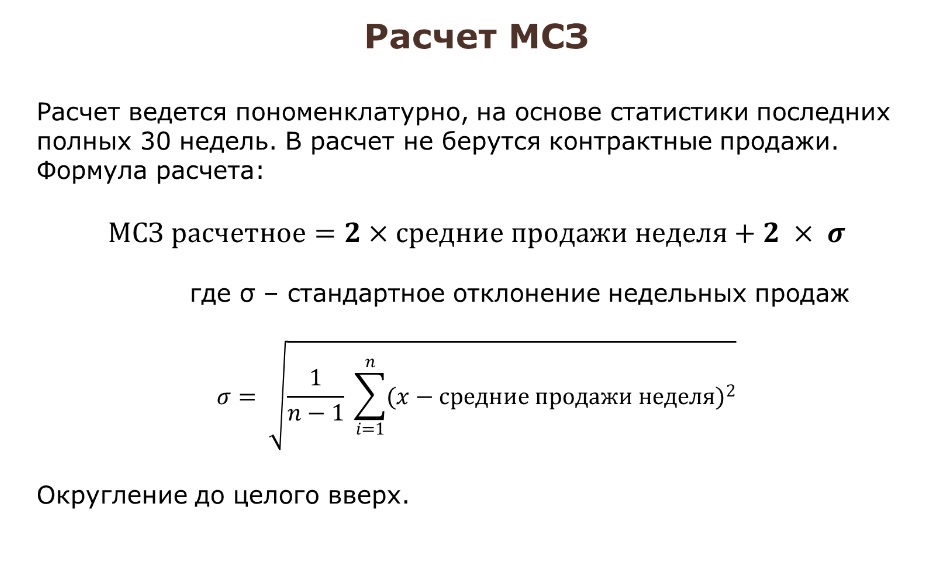

Для обеспечения оперативных продаж мы поменяли концепцию управления минимальными страховыми запасами. В чем она состоит?

Расчетный минимальный страховой запас – это удвоенные средние продажи за 30 недель плюс 2*σ (сигма), где σ – среднеквадратичное отклонение.

Такой минимальный страховой запас позволяет покрыть 95% спроса на рынке со всеми его неожиданными всплесками.

С января к нам пришел новый генеральный директор – производственник, интегратор, бывший 1С-ник. Я с нетерпением ждал этого человека и, как оказалось, не зря. С его приходом на предприятии было принято два ключевых решения.

- Первое, что сделали – это отменили точное пономенклатурное планирование продаж. Наш ассортимент таков, что мы не можем точно знать заранее, какую конкретно номенклатуру у нас будут покупать. Поэтому мы вернулись к планированию продаж по номенклатурным группам.

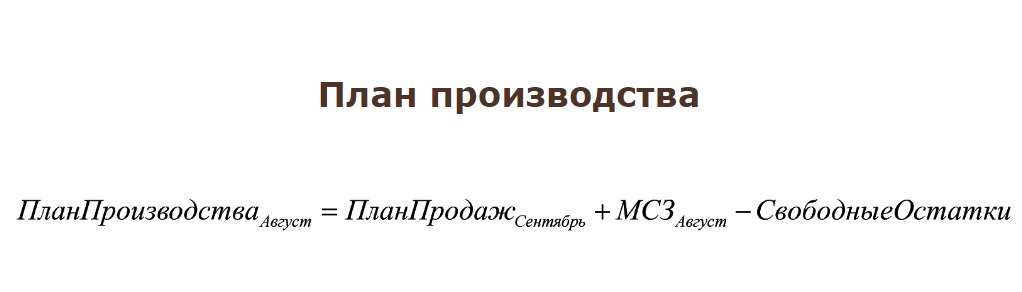

- Основной план производства также планируется в номенклатурных группах. Для его расчета используется простая формула:

План производства – это план продаж минус свободные остатки плюс минимальный страховой запас.

Причем, план производства на август – это план продаж сентября. Это было сделано для того, чтобы сентябрь можно было начать уже готовыми.

Для планирования нагрузки на рабочие центры эти перспективные планы производства нужно было перевести в конкретную номенклатуру, потому что технологические карты привязаны к спецификациям номенклатур.

Объясню, как это было сделано. Чтобы план продаж по номенклатурным группам можно было пересчитать в план производства по номенклатуре, в качестве драйвера был взят минимальный страховой запас планируемого месяца.

На слайде показаны таблички в Еxcel:

- Есть некий план продаж в номенклатурных группах.

- Берем минимальный страховой запас номенклатурной группы на этот месяц (напомню, что минимальный страховой запас – это удвоенные средние продажи за 30 недель плюс 2 σ).

- Определяем доли каждой номенклатуры в этом минимальном страховом запасе;

- В зависимости от этих долей формируем план производства номенклатурной группы.

- И в результате получаем уже примерный план производства в номенклатурах. Он примерный, но точность его достаточно высока для того, чтобы оценить нагрузку на рабочий центр – приложить технологические карты к уже готовым номенклатурам и понять нагрузку на рабочий центр не составляет труда.

Дальше так же итерационно определяем перспективные планы производства:

- Рассчитываем плановый остаток – это остаток на начало периода;

- Прибавляем план производства;

- Вычитаем план продаж;

- Получается планируемый остаток, приведенный к номенклатурам.

Таким образом, мы можем итерационно планировать на необходимый период.

Исходя из этих перспективных планов производства, мы уже можем определить, какие станки будут затребованы избыточно, и по ним нужно расширяться. Или наоборот, если производство идет на спад, мы можем определить, что нужно как-то оптимизировать численность людей, или, может быть, поменять у них график.

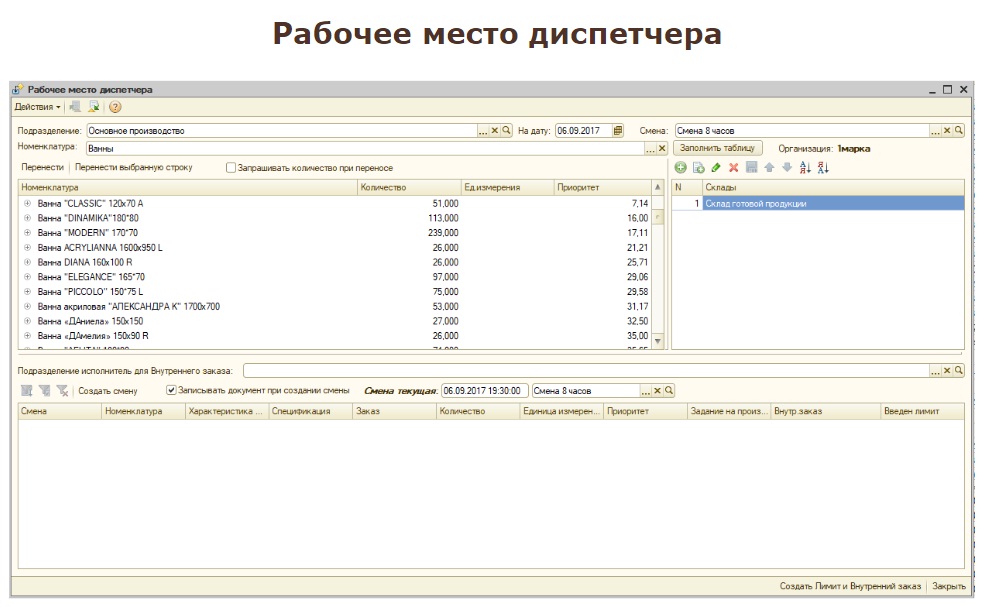

Так как план производства в компании был только перспективный, стратегический, то потребовалось еще и оперативное планирование производства. Для этого был разработан специальный инструмент под названием «Диспетчер производства».

Напомню, что сотрудники группы обработки заказов все, что не смогли зарезервировать на складе, заказывают на производстве. Поэтому мы для диспетчера производства организовали специальное рабочее место, где можно собирать все эти заказы и контролировать пополнение минимального страхового запаса так, чтобы сформировать единую очередь с учетом приоритетов.

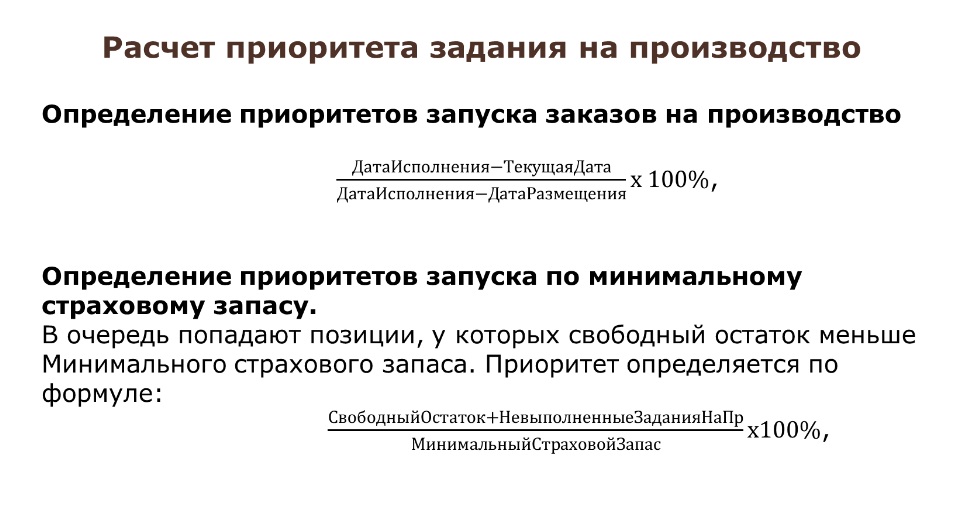

Для определения приоритета используются формулы, приведенные на слайде:

- Для заказов на производство: чем ближе дата исполнения заказа на производстве, тем его приоритет выше;

- Для минимального страхового запаса: чем больше разрыв между значением минимального страхового запаса и текущим остатком, тем его приоритет выше.

Все эти приоритеты попадают в единую очередь, и диспетчер с их помощью может наполнять рабочую смену на сегодня-завтра-послезавтра. Если есть какая-то продукция, которую нужно произвести вне очереди (например, рекламная продукция или еще что-то), то есть специальные люди с особыми правами, которые могут поставить ее производство вне очереди.

Для того чтобы не раздувать НЗП, и чтобы расход со склада не слишком «прыгал», внедрили лимитирование выдачи со склада. Как оно работает? Из рабочего места диспетчера создается лимит:

- Берется вся планируемая для производства за смену продукция, разузловывается.

- Из результатов вычитается то, что есть в НЗП уже сейчас;

- Остаток приводится к кратности выдачи со склада. Например, винтики со склада выдают только килограммами;

- И создается лимит на выдачу по складу – кладовщик не может выдать больше лимита.

Теперь о планировании снабжения. Чтобы удобно было планировать снабжение, все материалы поделили на три категории:

- Первая категория – это материалы, которые оборачиваются постоянно и в больших количествах.

- Вторая – это то, на что еще нет статистики. Это когда мы, например, вводим новые материалы в оборот или их на что-нибудь меняем. Такие материалы мы всегда заказываем только вручную.

- И третья категория – это то, что закупается только под заказ – на опыты, на производство какой-то заказной продукции.

Есть специальная обработка, которая в автоматическом режиме назначает материал в первую и третью группу:

- Она берет расход за последние 30 недель, и если хотя бы в 5 неделях был расход этого материала, то этот материал относится к первой категории.

- Иначе – третья категория.

- Вторая категория назначается только вручную.

На слайде показано, как это алгоритмически выглядит.

Для оперативного планирования снабжения пошли по уже известной формуле минимального страхового запаса (двойной средний расход со склада за последние 30 недель плюс 2σ). Это позволило покрыть все неожиданные всплески. Пока что такой подход показал свою эффективность – он действительно работает.

Сейчас у компании оборачиваемость материалов выросла – остатки на складе не растут и даже сессионные материалы (с «плечом доставки» месяц-два) оборачиваются нормально.

Будущее проекта «Планирование в ГК»

Пока что сам проект планирования у нас еще очень далек от завершения.

- Сейчас на стадии проработки находится бюджетирование: финансовый директор предложил неплохую модель, которая практически без доработок ложится на текущую логику «1С:УПП».

- Планируется еще лучше автоматизировать логистику – сделать календарь отгрузок интереснее и удобнее,

- Были мысли автоматизировать MES-уровень. Многие считают, что 1С не подходит для MES-уровня, но если будет возможность связать станки с 1С напрямую, чтобы информация об инцидентах сразу же попадала в 1С, то оперативные планы можно будет перестраивать «на лету». Плюс можно будет подтянуть MES-уровень даже в логистику, чтобы было видно, к какому времени, куда, какие материалы подтаскивать.

Итоги. Основные тезисы

Есть несколько основных тезисов, которые помогли мне в работе.

- Регламентируйте процессы. Это не значит, что надо писать какие-то длинные регламенты. Это должны быть конкретные инструкции для конкретных операций, которые обязательно должны быть перед глазами. Причем, это должны быть максимально простые регламенты с картинками.

- Правильно ставьте цели. Вы наверняка слышали про концепцию SMART – она действительно работает.

- Разберитесь, о чем думают и чего хотят ваши люди? Один из разделов SMART говорит о том, что цель должна быть желаемой. В самом начале этого проекта в компании «1МарКа» цели были поставлены так, что не все участники проекта желали их достижения. И это очень сильно мешало и послужило причиной провала.

- Обучайте сотрудников, их компетенции должны соответствовать тому, что они выполняют.

- Ну и повторюсь еще раз – заинтересуйте сотрудников, это даст свои результаты.

Данная статья написана по итогам доклада, прочитанного на конференции INFOSTART EVENT 2017 COMMUNITY.