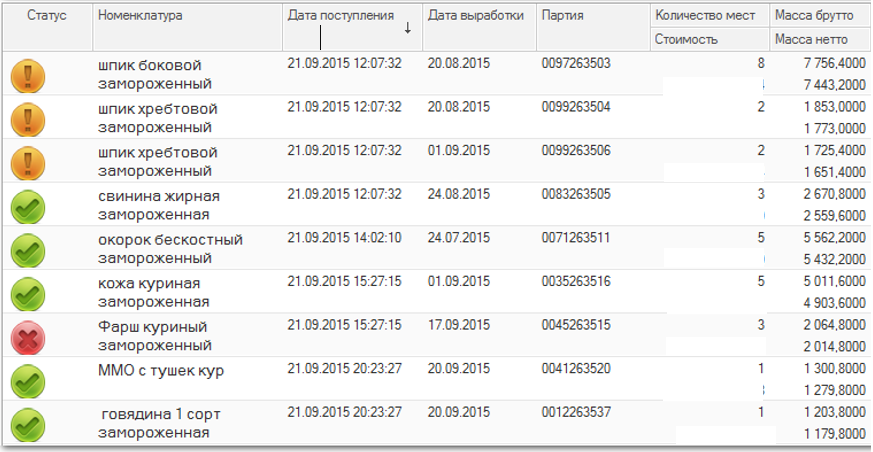

Статистика по складу

Количество камер хранения - 8 камер

Высота складских стелажей - 3 яруса

Средняя скорость списания сырья со склада - 13 тонн/час

Количество номенклатурных наименований - 110

Общая вместимость всехкамер хранения - 2 500 тарных мест.

Риски.

•Отсутствие достоверного контроля со стороны кладовщиков о размещении партий в холодильных камерах.

•Отсутствие оперативного учета сырья. Списание сырья в складской программе фиксировался раз в сутки по факту совершенных хозяйственных операций. •Качество и партия сырья определялось согласно даты поступления указанной на паллете с сырьем, как следствие риск пересорта по партиям. •Весовой контроль партии проводился только при поступлении сырья от поставщика, следовательно, невозможно отследить изменение веса партии в процессе хранения. |

Цели проекта.

|

Основная задача проекта - построение прозрачной системы бизнес-процессов на складе,

исключающей риск невыполнения производственного задания по вине склада сырья.

Разработка

Разработка первой версии программы заняла четыре месяца. Разработка сопровождалась еженедельными отчетами с демонстрацией результатов о проделанной работе. Наглядная демонстрация этапов выполнения работы позволила проектной группе своевременно вносить изменения и дополнения к проекту.

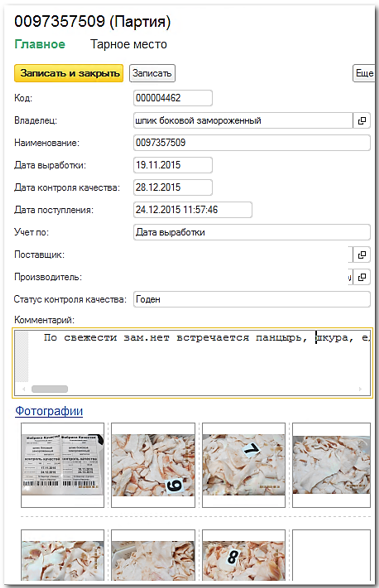

Так, на этапе реализации были добавлены новые фильтры при открытии документов, правила оформления документов (запрет проведения заявки на закупки при незаполненной конкурентной карте). Также определены «узкие» места, которые не были описаны в проекте. Например, в одной накладной от поставщика могло находиться несколько производителей и несколько различных дат выработки, что в свою очередь согласно существующей методологии учета должно оформляться в разные партии. Скорректированы алгоритмы согласно практической применяемости, на этапе реализации был скорректирован алгоритм подбора тарных мест в док. «Задание на обеспечение» таким образом, чтобы тарные места на складе списывались последовательно (стойка снизу-вверх, секции по возрастающей). При совместном тестировании функций системы появлялись дополнительные требования по эргономике и автоматическому заполнению реквизитов.

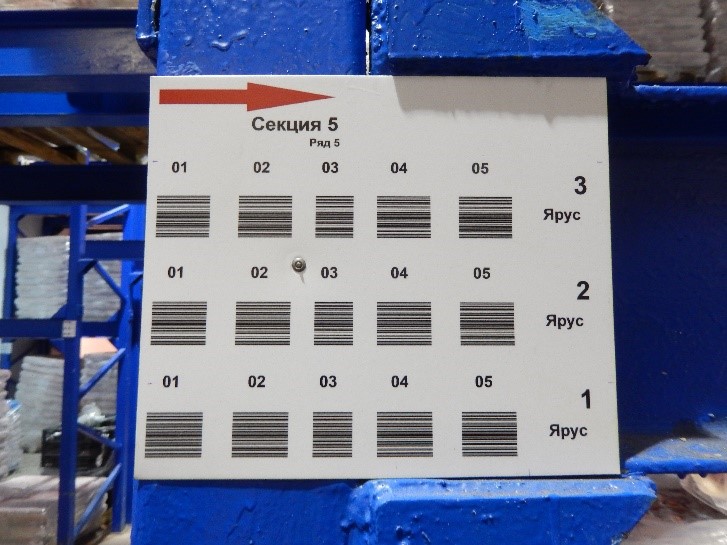

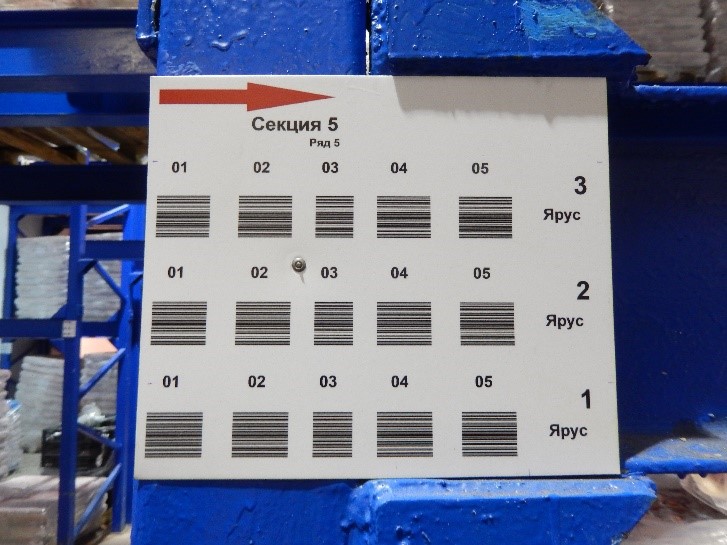

Параллельно с разработкой конфигурации рабочие места оснащались необходимым оборудованием, в камерах хранения размещались таблички с координатами, пользователи проходили обучение.

Концепция решения

Проектной группой было принято решение разработать новую конфигурацию на базе платформы 1С:Предприятие 8 для проекта складского учета, так как использование типовых конфигураций потребовало бы кардинального изменения типового функционала, а существующая инфраструктура типовых решений усложнила бы оперативный учет.

В проекте разделяется несколько разновидностей рабочих мест:

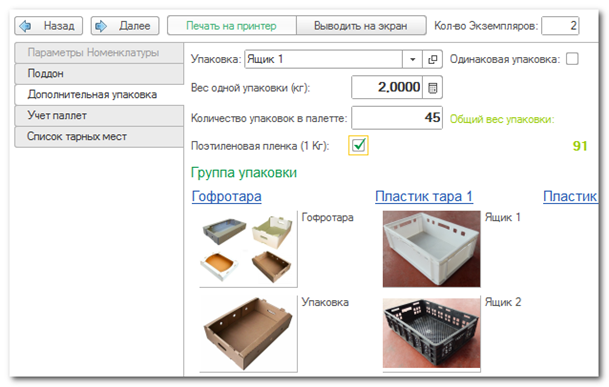

Пост учета – автоматизированное рабочее место, оборудованное весовым терминалом (TENSO-M), принтером этикеток (Zebra ZT-230), сканером штрих кода (Honeywell Granit 1911). Основные задачи: приемка сырья на склад, формирование заявок на закупку, подбор партий, инвентаризация, учет сырья, передаваемого в цех и возвращаемого в места хранения.

Прочее рабочее место – автоматизированное рабочее место на территории предприятия, предназначенное для просмотра аналитической информации и ввода данных по заявкам производства.

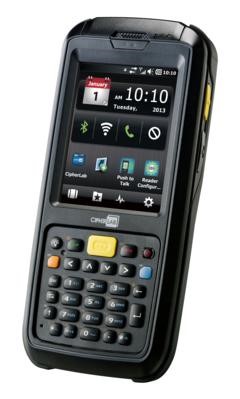

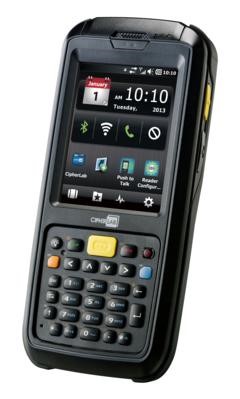

Мобильное рабочее место – рабочее место с использованием терминала сбора данных CipherLab CP60 и программного обеспечения на базе платформы MobileLogistics 5. Рабочее место, предназначенное для учетных операций внутри морозильных камер. Выбор решения обусловлен необходимостью учета операций непосредственно в камерах хранения, где температура достигает отметки в – 30 градусов С. Из-за конструктивных особенностей камер хранения, невозможно организовать уверенный сигнал wi-fi внутри камеры, поэтому обмен данными между ТСД и основной учетной системой проводится через коммуникационную подставку на учетных постах. Основные задачи: подтверждение размещения паллеты в местах хранения, инвентаризация, внутреннее перемещение, чтение информации по штрихкоду.

Задачи и решения

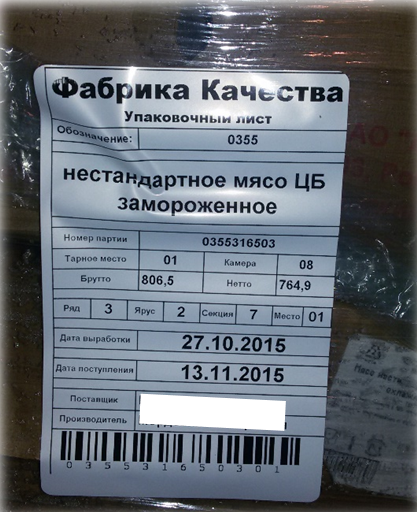

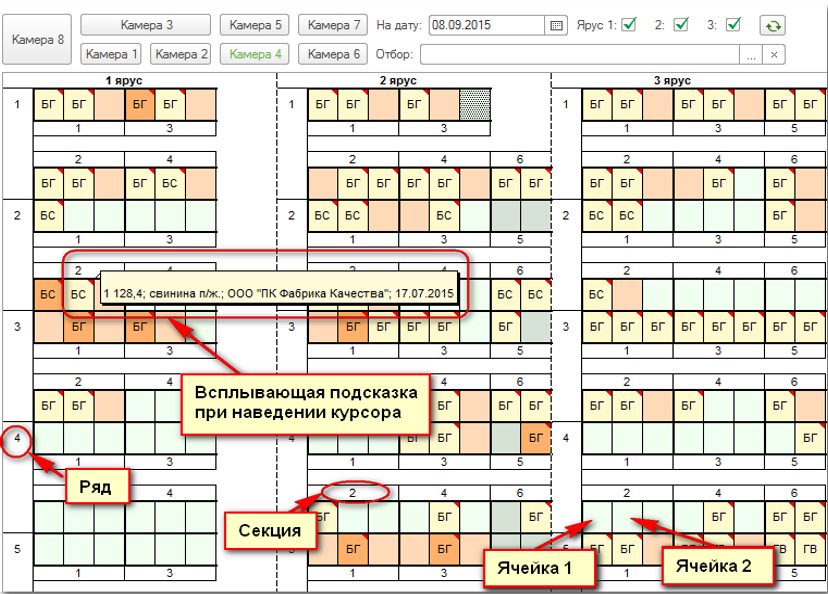

Для быстрой обработки данных и поиска определенной паллеты на территории камеры необходимо было использовать технологию штрихкодирования, также организовать адресный склад. До автоматизации склад не имел адресов, соответственно в рамках проекта автоматизации была разработана система координации внутри склада. Склад был разделен на камеры, ряды, секции и ярусы, каждая секция вмещает определенное количество тарных мест. Нумерация рядов производится от главного входа в камеру. Секции нумеруются слева направо, начиная с единицы в каждом ряду. При этом нумерация секций слева нечетная, справа четная. Для ориентирования на складе были разработаны таблички с адресами. В процессе проработки адресации склада проектная команда столкнулась со следующей задачей, секции склада имеют различную ширину, соответственно и различную вместимость тарных мест, так же вместимость паллет в секцию зависит от ширины поддона, который используется для сырья. Задачу решили путем коэффициентов, за единицу приняли узкую паллету, для каждой секции определили вместимость узких паллет. Для других паллет определили коэффициент по отношению к узкой паллете, например 1,3 или 1,1. Следовательно при автоматическом размещении паллеты на складе анализируется загруженность секции согласно паллет размещенных в ней и сравнивается остаток с необходимым коэффициентом. Таким образом удалось решить задачу по автоматическому размещению тарных мест в адресном складе.

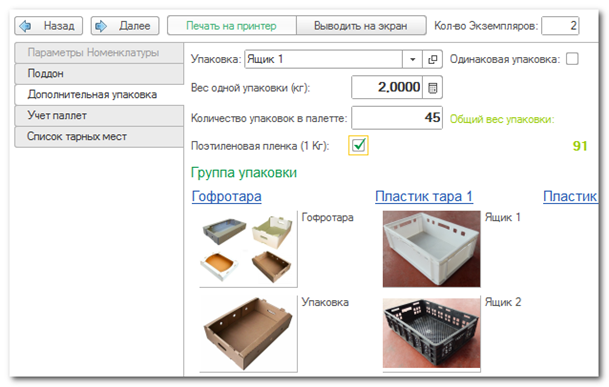

Помимо размещения разнородных паллет на складе, замороженное и охлажденное сырье обладает особенностью изменять свой вес как в положительную, так и в отрицательную сторону в процессе хранения. Причем остатки необходимо хранить в нескольких единицах измерения: паллеты, брутто, нетто, тара, стоимость. Учитывая данную особенность, не получилось реализовать классическую схему использования регистров для хранения остатков склада. Задачу решили с использованием двух регистров: регистра остатков (хранит остатки склада) и регистра оборотов (хранит обороты по списанию сырья со склада). Каждое списания сырья сопровождается взвешиванием паллеты на весах, программа определяет первоначальный вес тарного места и списывает с остатков склада ровно тоже количество, которое было на остатке. В регистр по списанию попадают записи по нескольким направлениям. Направление «производство» записывается объем фактически переданного сырья, в направление «Отклонения» попадет запись по отклонению от первоначального веса. Как следствие получилась формула Первоначальный остаток (рег. остатков) = (производство + отклонения) (рег. списания). Таким образом получаем математическую зависимость между двумя регистрами и возможность получения как фактического веса, так и отклонения. Для повышения достоверности учета был разработан мастер приемки для расчёта веса тары и нетто.

Запуск в эксплуатацию и техническая поддержка

Запуск в эксплуатацию системы состоялся в начале августа 2015. К началу работы системы не удалось проинвентаризировать и промаркировать 100% остатков склада. Первое время склад работал в системе частично, немаркированные остатки передавались в цех по старой схеме, параллельно проводилась частичная инвентаризация. В этот период также выявилась нехватка кадров. При одновременной разгрузке автомобиля с сырьем и передачей в цех один кладовщик не успевал параллельно отрабатывать все операции, и как следствие возникала задержка в оперативности учета, возникали учетные ошибки. Для исправления ситуации кладовщикам было разрешено не взвешивать сырье при передаче в цех, и сводно учитывать быстро оборачиваемую номенклатуру. Таким образом удалось поддержать работоспособность системы в сложный период.

Запуск системы в эксплуатацию дался нелегко. Остатки в программе не соответствовали на 100% действительности, у пользователей не хватало практики работы с программой, партии списывались с остатков в неоперативном режиме, адресацией на складе невозможно было пользоваться из-за её неактуальности, а некоторые партии вообще не проходили через списание в программе и попадали в цех. Ситуация начала выравниваться с появлением дополнительного кладовщика и запуском в эксплуатацию еще одного учетного поста. Сразу после этого в системе было запрещено передавать в цех паллеты, которые не прошли взвешивание. Программа начала считать отклонения между входящим и исходящим весом, также к этому времени были отлажены все блоки программы, и пользователи получили необходимую практику в работе с системой. В системе заработал оперативный учет.

Следующим шагом к стабилизации ситуации было внедрение оперативного контроля по номенклатуре и объему между заявкой производства и фактической передачей. В этом случае программа не позволяла передать в цех номенклатуру, если она не указана в заявке, а также превышать допустимую массу. Данная функция обязала склад более ответственно относиться к указанию номенклатуры и выдавать в цех ровно то количество, которое необходимо производству, также система начала показывать отклонения между фактической передачей и плановыми потребностями.

Тем не менее, возникали ситуации, когда паллеты с сырьем попадали в цех, минуя учетную систему. Данную проблему решили организационно, передав грузчиков, занимающихся передачей в цех, из подчинения производственных мастеров в подчинение кладовщикам, и выделив на складе буферную зону. В буферную зону перемещалось сырье, которое будет передано в производство в ночную смену, сырье заранее списывалось и обозначалось специальной биркой.

Наладив механизм списания партий в производство, заключительным этапом было включение принципа FIFO в механизм передачи партий в производство. Соответственно перед включением FIFO на складе была проведена инвентаризация и актуализированы складские адреса остатков, к этому моменту 100% паллет были промаркированы. После запуска данного функционала система самостоятельно определяла партию, которую необходимо списать, и указывала грузчикам местоположение тарного места на складе.

Заключение

Итоги реализации проекта:

Влияние «человеческого фактора» сведено к минимуму, система полностью контролирует параметры передаваемого сырья в производство: номенклатуру, объем, партию (FIFO) и качество. Система также обеспечивает информационную безопасность предприятия вследствие того, что информация о закупках и расположении сырья на складах централизованно хранится и доступна для анализа авторизованному пользователю. За счет прозрачности и оперативности учета значительно выросла управляемость предприятием, аналитические отчеты показывают отклонения стоимости сырья, потери массы, сроки годности партий, объемы потребления сырья производством в режиме on-line, запасы сырья в днях. Одним из наиболее важных параметров, контролируемых системой, является соответствие качества передаваемого сырья заданным критериям и анализ сроков годности, что в свою очередь гарантирует выпуск готовой продукции только из качественного свежего сырья.

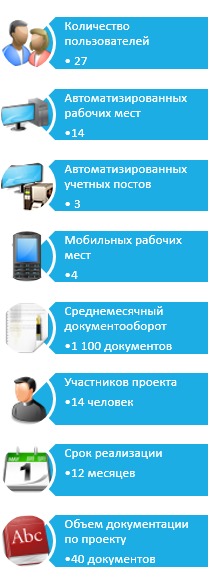

Статистика по проекту:

- Пользователей - 27

- Автоматизированных рабочих мест - 14

- Автоматизированных учетных поста - 3

- Мобильных рабочих мест - 4

- Среднемесячный документооборот - 1 100 эл. документов

- Участников проекта - 14

- Срок реализации - 12 месяцев

- Объем документации по проекту - 40 документов.

Вступайте в нашу телеграмм-группу Инфостарт