Сегодняшний материал посвящен автоматизации предприятий, работающих в таких сферах, как химическая промышленность, фармацевтическое производство, косметология. Мы не случайно объединили данные отрасли, поскольку требования, которые они предъявляют к системам автоматизации, схожи. Основные из них:

- Учет сырья и продукции по сериям. Прослеживаемость расхода сырья на продукцию в разрезе серий.

- Высокие требования к качеству продукции (косметическое, фармацевтическое производство). Необходимы инструменты для регистрации параметров качества, механизмы для отслеживания соответствия контролируемых параметров сырья или продукции нормативным показателям и т.д.

- Плавающие нормы расхода сырья.

- Многостадийность производственного цикла, что вызывает необходимость применения полуфабрикатного варианта учета затрат на производство. Это связано с тем, что:

- одни и те же полуфабрикаты могут использоваться для производства различной продукции;

- отдельные виды полуфабрикатов перерабатываются в последующие отчетные периоды и необходимо знать их количество и стоимость.

В нашей статье мы расскажем, как можно реализовать данные требования при внедрении 1С:ERP Управление предприятием 2, основываясь на нашем опыте автоматизации производственного предприятия (ООО «Гельтек Медика», г. Москва).

Итак, пойдем по порядку.

- Для организации прослеживаемости каждой партии сырья, возможности регистрации качественных показателей подойдет типовой механизм серийного учета. При этом стоит обратить внимание на следующие шаги:

- все позиции сырья объединить в один вид номенклатуры;

- разработать методику идентификации серий. Поскольку типовой механизм поддерживает уникальность по номеру серии и сроку годности без контроля подчинения серии определенной единицы продукции, то в номер серии нужно включить идентификатор позиции номенклатуры (код справочника);

- позиции продукции и полуфабрикаты собственного производства объединить в один вид номенклатуры, т.к. серия выпуска присваивается на полуфабрикате, а продукция уже ее наследует;

- для придания уникальности серий по позициям полуфабрикатов/продукции разработать и использовать методику маркировки, которая отражается в номере серии;

- снизить ошибки пользователей при создании серий для полуфабрикатов/готовой продукции позволит обработка, встроенная в механизмы системы, которая по определенным правилам автоматически создает номер серии; а также сделает проверку корректного серийного номера, если пользователь создает номер серии вручную;

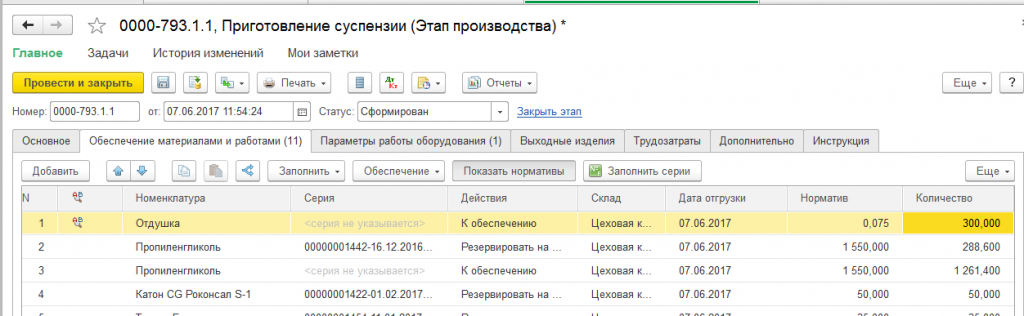

- для повышения удобства пользователей стоит продумать автоматический механизм подбора серий сырья с учетом срока годности (по методу FEFO), с учетом статуса проверки, с подбором оптимальной партии использования по объему (исключения: ситуации списания маленьких «хвостиков» остатков по разным сериям). В итоге в документах перемещения или передачи сырья в производство система автоматически будет подбирать серии, которые целесообразно переместить/использовать.

- для того, чтобы вести количественно-стоимостной учет по серии, а также рассчитывать себестоимость каждой серии в настройках системы необходимо установить использование серий в режиме «Учет себестоимости по сериям».

Указание серии необходимо сделать обязательным, чтобы система сама контролировала корректность ведения серийного учета.

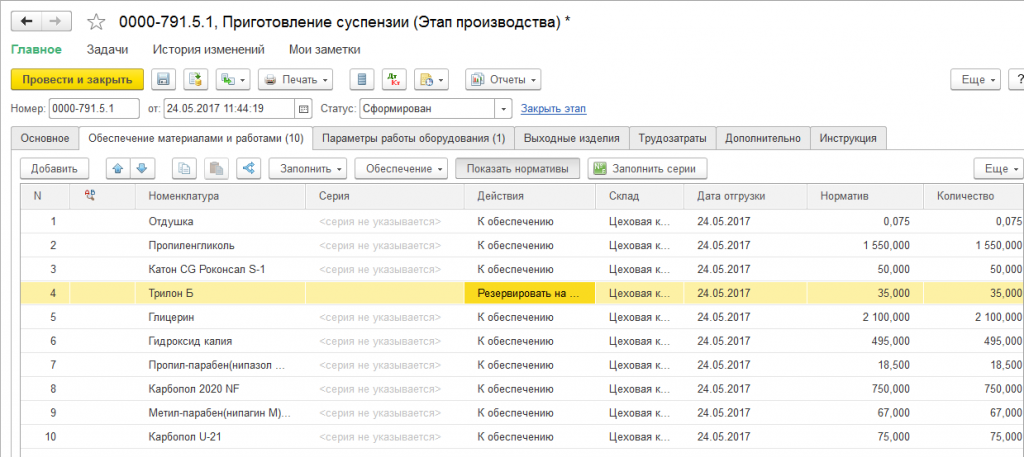

Диспетчер зарезервировал и автоматически подбирает серии (при нажатии кнопки «Заполнить серии» система автоматически подобрала по методу FEFО проверенную):

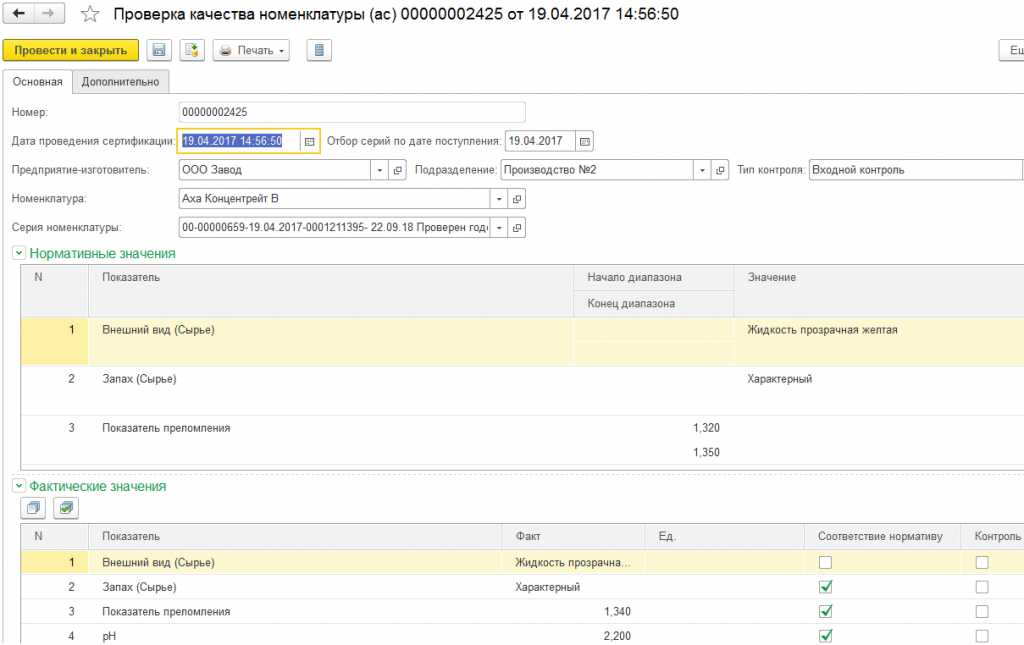

- Автоматизация Управления Качеством

Для регистрации и хранения данных о прохождении входного контроля сырья, промежуточного контроля производства полуфабрикатов и контроля качества выходных изделий необходимо разработать блок Управление качеством сырья и готовой продукции (поскольку такой подсистемы нет в 1С:ERP). Создать регистр для хранения результатов контроля, документ для регистрации показателей качества.

Специально созданными отчетами сотрудники службы качества смогут получать всю необходимую информацию по каждой серии:

- Плавающие нормы расхода сырья

Данное требование связано с тем, что существуют эталонные показатели качества сырья. А у фактически используемого сырья показатели могут иметь отклонения от эталонных значений. Это вызывает необходимость корректировки нормативов использования сырья. Также в процессе производства при анализе качественных показателей возникают ситуации, когда необходимо скорректировать потребляемые компоненты.

В 1С:ERP заполнение расхода сырья в этапах производства производится по нормативам расхода, указанным технологами в спецификациях. Однако, при необходимости (в зависимости от используемого сырья) диспетчер может поменять норматив прямо в этапе производства, не меняя спецификацию. Таким образом, использование плавающих норм расхода сырья (что важно для химических производств) может быть реализовано с помощью типовых возможностей программы.

Диспетчер в графе «Количество» в этапе указывает количество нормативное материала для данного выпуска (в зависимости от качества сырья и т.д.). Оператору данная информация будет отображаться как нормативная, когда он будет указывать фактически израсходованное количество сырья или комплектующей.

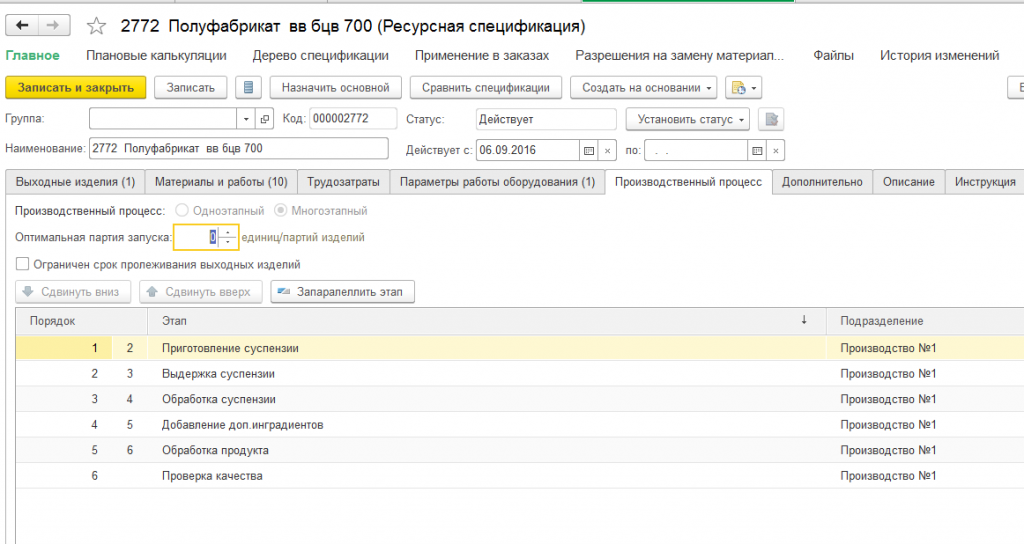

- Многостадийность производственного цикла

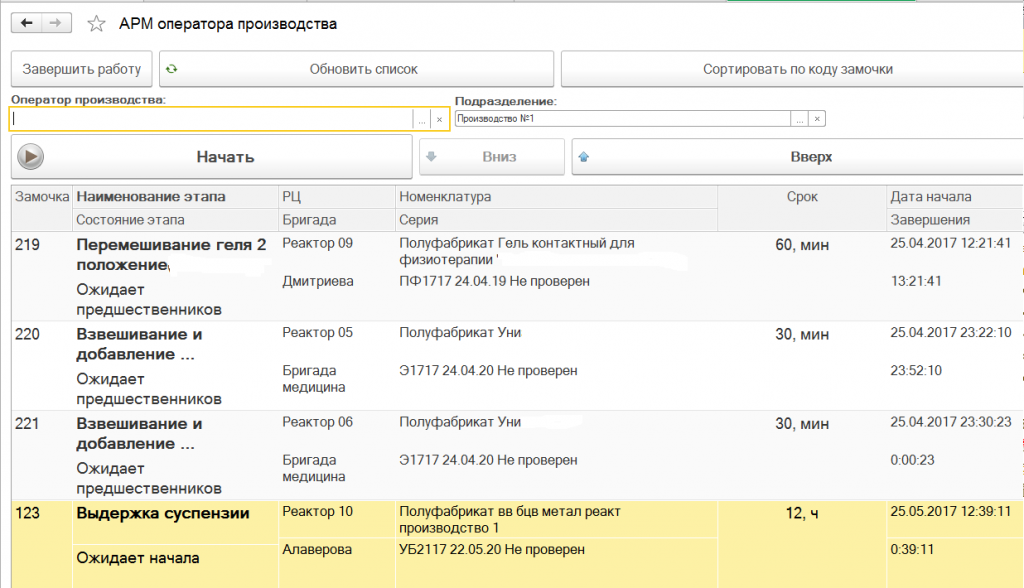

Для отражения многоэтапности (или многостадийности) производственного процесса существует типовая возможность 1С:ERP: в этапе производства указывается последовательность операций, которые необходимо выполнить.

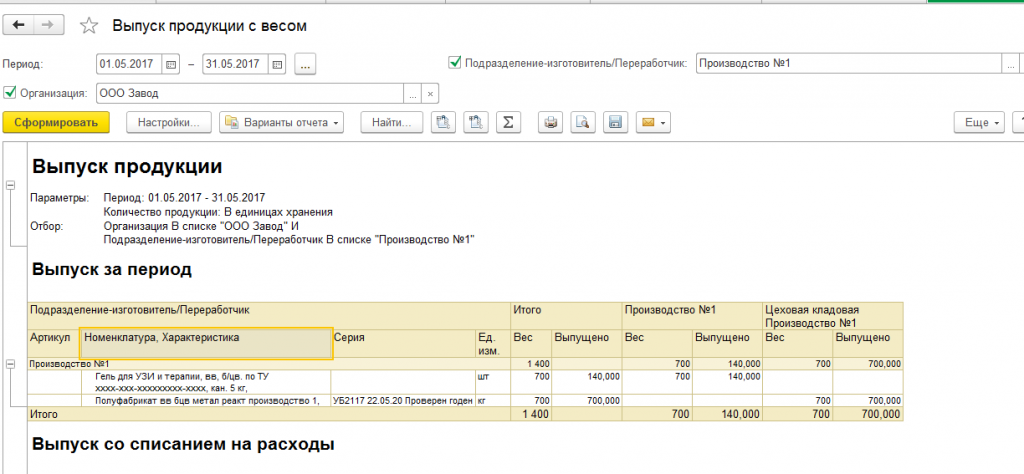

Для того, что бы операторы могли отразить выпуск не только готовой продукции, но и полуфабрикатов, необходимо определить точки регистрации полуфабрикатов и создать для полуфабрикатом отдельные спецификации. Что в итоге позволит оперативно отслеживать выполнение ключевых операций/выпусков.

В заключении мы расскажем о решении двух вопросов, которые будут интересны не только предприятиям химической отрасли.

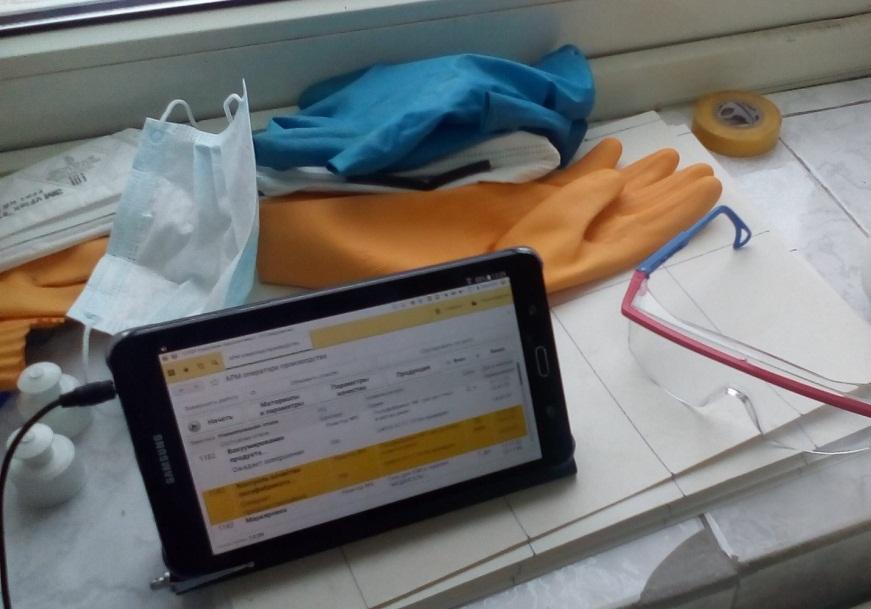

Для многих компаний остро стоит вопрос вовлечения в процесс автоматизации сотрудников производственных подразделений (операторов, мастеров и т.д.), поскольку зачастую именно производственный персонал отличается наименьшей компьютерной грамотностью, а сами производственные подразделения – плохой оснащенностью компьютерной техникой.

Решение вопроса – использование планшетов и автоматизированных рабочих мест (АРМ) производства.

В 1С:ERP есть типовой встроенный рабочий стол для производственников. Но создание подходящего именно для вас АРМ (удаление лишних неинформативных полей, добавление более крупных элементов управления, использование цветовых индикаторов, групповые обработки) сильно упростит работу с системой.

Таким образом, операторы производства смогут легко отражать выпуски и оперативно фиксировать информацию о потраченном сырье и комплектующих, вводя данные в систему с планшетов. Это значительно увеличит оперативность получения данных, а также точность расчета себестоимости и рентабельности выпускаемой продукции.

Получение полной управленческой картины рентабельности производства – тот вопрос, который остро стоит перед многими руководителями.

Решения: 1. Разработка блока распределения косвенных расходов на выпускаемую продукции только для оперативного управленческого учета и 2. Разработка отчетов для анализа результата деятельности, как по разным единицам продукции за один период, так и по одной продукции за разные периоды. При этом Пользователь может указать способы распределения на продукцию не только для производственных статей затрат, но и для косвенных. В закрытие месяца необходимо добавить процедуру распределения косвенных расходов на каждую единицу продукции в соответствии заданными для статей способами.

Если это сделано, то достаточно легко проанализировать динамику изменения структуры себестоимости, и, соответственно, принять необходимые управленческие решения.

Итак, как показала практика успешного внедрения, 1С ERP хорошо подходит для автоматизации производственных предприятий, и в частности для автоматизации предприятий химической промышленности, являясь красивым и удобным решением для управление и учета. На сегодняшний день для предприятий, где контроль качества является первостепенной задачей, необходимо сделать доработку системы. Однако, сумма финансовых вложений в этом направлении не значительна, по сравнению с выгодой от полученного результата.

Вступайте в нашу телеграмм-группу Инфостарт