Давным-давно я учился в аспирантуре. И даже писал кандидатскую. В связи с основной специальностью тема была экономической. Для теоритической части делал обзор основных систем управления бизнес-процессами организации.

Краткое описание здесь //infostart.ru/public/59554/. Среди известных (не на уровне эксперта, конечно) мне ещё с института систем обнаружил для себя новую Advanced Planning & Scheduling. Рунет про неё практически молчал (да и сейчас самая большая статья по теме в википедии - короче моего переведенного/переработанного материала), а остальной интернет в основном отсылал (и сейчас тоже самое) на всяческую рекламу и общие слова (а кто хочет выкладывать в нормальный доступ информацию, которая у НИХ приносит конкурентное преимущество). Исключением была работа Marjolein van Eck, мой переработанный перевод ЧАСТИ которого и прикреплен к этому тексту. В оригинале есть и формулы. До их разбора и перевода я просто не дошел. Извините за мелкий почерк - копировал из Word

Основано на собственном переводе

Advanced Planning and Scheduling

Is logistics everything?

A research on the use(fulness) of advanced planning and scheduling systems.

Marjolein van Eck

BWI paper, April 2003

Глава 2. Интеграция Цепочек поставок

“Как средневековые лорды, которые строили рвы и стены вокруг своих замков, множество организаций выстроили искусственные границы между собой и внешним миром. В то время как эти границы не состоят из воды и кирпичей, их так же трудно преодолеть. Что еще более важно, как социальное развитие сделало стены замка неактуальными, так новые факторы успеха такие, как скорость, гибкость, интеграция, и инновации, делают границы между организациями менее значимыми. Фактически, сокрытие за такими границами сегодня может быть более опасным, чем риски внешнего мира.”(Ashkenasetal., 1995)

2.1 Цепочка поставок

Компании мирового уровня в данный момент увеличивают свои усилия, чтобы выровнять процессы и потоки информации, проходящие через всю создающую добавочную стоимость систему для соответствия повышающимся требованиям рынка (Quinn, 1993).

Некоторыми факторами побуждающими компании перестраивать свою логистическую структуру являются: - (Holmes, 1995):

- Увеличившаяся региональная и глобальная конкуренция

- Роль единого рынка в Европе

- Более короткие жизненные циклы продуктов

- Изменения на рынке

- Давление со стороны более требовательных клиентов

- Обслуживание как способ выделиться

Самые мощные силы, побуждающие компании перестроить свои цепочки поставок - это увеличившаяся международная, региональная и глобальная конкуренция. Для многих компаний конкурентной ареной стал больше весь мир, чем национальный или региональный уровень.

Объединение рынка Европы усилило конкуренцию, уничтожая последние защитные барьеры. В то же самое время единый рынок - важный фактор, который позволяет интегрировать цепочки поставок с разных сторон границ. Уничтожение пограничного контроля привело к ускорению транспортировки, что облегчило смену национальных центров распределения на межгосударственные.

Тенденция к сокращению жизненных циклов продуктов вызывает изменения в логистическом управлении, поскольку это увеличивает риск морального устаревания запасов.

Национальные и международные слияния и поглощения компаний в последние годы привели к увеличившейся концентрации покупательной способности в большинстве секторов промышленности. В оптовом и розничном распределении рост мощных цепочек вытесняет независимых поставщиков.

Основные розничные продавцы и промышленные конечные пользователи становятся более искушенными и требовательными. Они уменьшают базу поставщиков и с оставшимися работают более тесно.

Все больше продуктов становятся предметами потребления, вынуждая поставщиков искать новые способы выделить себя. Конкурентное преимущество будет заключаться в разнице в обслуживании.

Способность организации выделить себя лежит все в большей степени в области обслуживания клиента. Это оказывает на логистическую цепь большое давление. Поставка товаров клиентам самым экономичным способом, обеспечивая первоклассное обслуживание и качество - стратегия логистики. Это требует всё большей комплексности цепочки поставок, в которой все части связаны друг с другом.

Поставщики и клиенты не могут больше управляться отдельно друг от друга, посредством независимого взаимодействия с каждым экономическим агентом. Происходит все больше и больше преобразований, в которых поставщики и клиенты неразрывно связаны всюду по всей последовательности событий, которые переносят сырье из источника поставки, через различные действия добавляющие ценность, к окончательному потребителю. Успех больше не измеряется одной сделкой; конкуренция теперь определяется как сеть сотрудничающих компаний, конкурирующих с другими фирмами на протяжении всей цепочке поставок (Spekmanetal, 1994).

Аналитически, цепочка поставок - просто система элементов материальной обработки со следующими характеристиками: поставка, преобразование и спрос (Davis, 1993).

2.2 Управление Цепочками поставок

Управление цепочками поставок (SCM) определяется как процесс проектирования, развития, оптимизации и управления внутренними и внешними компонентами системы поставок, включая поставку материалов, преобразование материалов и распределения готовых изделий или услуг клиентам, который совместимы с общими целями и стратегиями (Spekmanetal, 1994).

Сущность SCM заключается в развитии устойчивого конкурентного преимущества за счет уменьшения инвестиций, не жертвуя удовлетворенностью клиента (Lee&Billington, 1992). Так как каждый уровень цепочки поставок сосредотачивается на совместимом наборе целей, могут быть устранены избыточные действия и дублированные усилия (Spekmanetal, 1994).

Кроме того, партнеры по цепочке поставок обмениваются информацией, которая облегчает способность совместно удовлетворять потребности конечных пользователей (Spekman et al.,1998). IT(Информационные технологии) - это ключ к развитию комплексной цепочки поставок. Однако эта информация должна распространяться между партнерами. Исследования (Spekman et al., 1998) наводят на мысль, что существует нежелание делиться ключевой информацией с партнерами. Многие из этих опасений исчезают, если партнеры разделяют общие ценности и общее видение бизнеса. Такое распространение информации усиливает группировку между партнерами, а также такие эффективные цепочки поставок распространяют опыт среди партнеров без беспокойства о потере знаний. Цель состоит в том, чтобы организовать эту группировку и гарантировать, что цепочка поставок будет лучше, чем сумма ее частей. Принятие понятий и принципов SCM требует нового мышления. SCM требует рассмотрения полного набора взаимозависимостей, которые связывают поставщиков и клиентов по всей цепочке поставок.

2.3 Интеграция Цепочек поставок

Все компании функционируют как связи в цепочках объектов, которые производят и распределяют продукты. Множество компаний рассмотрели свое участие в цепочке поставок с точки зрения независимости и сосредоточились на максимизации своей собственной доходности. Это традиционное представление приводит к следующим типам ограничений в цепочке поставок, которые уменьшают конкурентоспособность, уменьшая скорость, гибкость, интеграцию и инновационность (Ashkenas и др., 1995):

- Стратегии и планы разработаны независимо друг от друга

- Ограниченное разделение информации и совместное решение проблем

- Ресурсы используются неэффективно

- Бухгалтерский учет, система показателей, и системы поощрения раздельны и несинхронизированны

Каждая отдельная организация имеет свои собственные рыночные цели, план производства, и график работ. С другими участниками в цепочке поставок не консультируются, что приводит к несинхронизированной цепочке поставок.

Организации скрывают информацию о себестоимости, величине прибыли и проблемах от других участников в цепочке поставок. Тенденция заключается в том, чтобы решать эти проблемы в одиночку, что часто приводит к частным оптимумам в решениях или задержки в доставке продукта.

У различных участников цепочки поставок большое количество ресурсов, опыта и знаний хранится отдельно от других участников цепочки поставок. Все эти отдельные участники используют свои собственные ресурсы только для себя, без возможности любому другому участнику использовать эти ресурсы, когда они являются временно избыточными.

Каждый участник цепочки поставок имеет свой собственный бухгалтерский учет, систему показателей и систему поощрения. Некоторые участники делают акцент на качестве, и другие сосредотачиваются на объеме продаж.

Продавцы сосредотачиваются на том, чтобы продвигать продукты клиентам, в то время как каждый участник цепочки поставок стремится максимизировать свою собственную доходность. Эти продавцы не учитывают требования, установленные клиентом, что приводит к неудовлетворенности клиентов.

Успешными будут те компании, которые используют систематический, внеграничный подход к своему участию в цепочке поставок. Эти компании должны приобрести полностью новое мышление, отказываясь от правового представления об организации как о независимом объекте, связанном только рыночными силами, и научиться видеть себя как часть комплексной системы. Делая определенные внешние границы более проницаемыми, организация может сильно увеличить скорость, гибкость, интеграцию и инновационность (Ashkenas, 1995).

В традиционном представлении каждая организация стремится максимизировать свою собственную прибыль, в то время как в новой модели каждая организация стремится максимизировать общий успех цепочки поставок. Компания в новой модели ослабит свои внешние границы и будет следовать этой модели (Ashkenas et al., 1995):

- Бизнес и текущее планирование скоординированы

- Больше общей информация и совместного решения проблем

- Общие ресурсы

- Бухгалтерский учет, система показателей и системы поощрения последовательны

- Продажа - консультативный процесс

В успешной цепочке поставок, все участники сотрудничают и в стратегическом, и в текущем деловом планировании. Цель не только в лучшем планирование разработки и производства изделия, но также общие или скоординированные административные и оперативные процедуры, вроде составления счетов, обслуживания клиента, покупки, перевозка грузов и запасов.

Как участники системы, участники цепочки поставок без границ обмениваются информацией в большей степени, чем прежде. Проблема производства в одной части цепи касается всех, и лучшие ресурсы применяются по всей системе.

Системный подход к рассмотрению цепочки поставок позволяет компаниям использовать ресурсы и опыт более эффективно по всей цепочке.

Основное требование для отношений поставщика и клиента без ограничений - существование общей системы оценки управленческой работы и поощрения для того, чтобы каждый в цепочке поставок обрабатывал одни и те же числа, говорил на том же языке и преследовал тот же набор целей. Успешные цепочки поставок совместно принимают методы для определения затрат, прибыли и инвестиции. С помощью этих методов для каждой организации получаются согласованные цели эффективности работы. Для достижения целей всей системы соответствующая система поощрения мотивирует служащих.

В мире без границ успешные компании проектируют существенное изменение роли своих менеджеров по продажам. Вместо того чтобы продвигать продукты, менеджеры все более и более консультируются с клиентом, помогая им формулировать требования к цепочке поставок, находят оптимальные способы соответствовать этим требованиям и лучше всего использовать купленные продукты. Проще говоря, менеджеры создают спрос на продукт.

Можно выделить четыре формы интеграции цепочки поставок (Boorsma & VanNoord, 1992):

- Физическая интеграция

- Информационная интеграция

- Интеграция административного управления

- Организационная интеграция

Физическую интеграцию можно определить как действия, которые сосредотачиваются на усовершенствовании эффективности основного процесса между двумя минимальными объектами в цепочке поставок, что приводит к уменьшению логистических затрат этого процесса. Пример физической интеграции - использование стандартизированных устройств транспортировки.

Вторая форма интеграции цепочки поставок - действия по регулированию потока информации. Как и при физической интеграции, не изменяется исходная форма логистического процесса и системы управления. Пример информационной интеграции - отправка информации о погрузке от грузоотправителя к перевозчику.

Управленческая информация, которая находится вне других объектов в цепочке поставок, систематически используется для объединения несколько частей цепочки поставок. Цель не только в том, чтобы получить стоимостную выгоду, но также в том, чтобы поднять обслуживание клиентов на новый лучший уровень. Объединяя управленческую информацию различных объектов в цепочке поставок, полная цепочка поставок может реагировать на требования рынка более быстро и более эффективно. Пример этой интеграции - поставщик, который получает информацию от своего клиента об уровне запасов определенного продукта.

Часть управленческих действий перекладывается на другие объекты цепочки. Это означает больше, чем аутсорсинг текущих действий. Имеется в виду назначение задач логистического планирования. Пример организационной интеграции - компания, которая частично заботится о планировании производства.

Глава 3. Системы планирования

Планирование в логистических системах имеет место на трех иерархических уровнях: стратегическом, тактическом и эксплуатационном (Shapiro, 1998).

Планирование на тактическом уровне нацеливается главным образом на уменьшение затрат, связанных с производством и распределением продуктов подо всеми видами ограничений, вроде полезной мощности, запасов, персонала и финансов, при существовании определенных требований к обслуживанию клиентов.

3.1 Системы планирования

В этом параграфе будут кратко описаны все исторически сложившиеся системы планирования, начиная со статистического контроля материально-производственных запасов (SIC). После описания Планирования материальных потребностей (MRP I), Планирования производственных ресурсов (MRP II), Планирования ресурсов для распределения (DRP) и Планирования ресурсов предприятия (ERP), этот параграф закончится коротким описанием APS.

3.1.1 Статистический контроль материально-производственных запасов

SIC по своей природе основан на статистике и работает исключительно с рассчитанными прогнозами. Этот метод использует множество математических методов для управления запасами, которые основаны на исторических данных товарооборота. Этот метод управления запасами легко поддается автоматизации на компьютере.

3.1.2 Планирование материальных потребностей

Компьютеризированные методы обработки данных, введенные на предприятиях с 1950 позволяли выполнять сложные вычисления и обрабатывать большое количества данных. В этот период были разработаны системы MRP I. Впервые фактор 'время' начинает употребляться в управление запасами. Системы MRP I работают на основе так называемого зависимого спроса, который может быть вычислен с помощью независимого предсказуемого спроса на продукцию и временного фактора в управлении запасами.

MRP I включает множество методов информатики для планирования закупок материалов (приток необходимого сырья, вспомогательных материалов и полуфабрикатов) и процесса производства на основе установленного плана производства относительно конечных продуктов. План производства составлен на основе рыночных ожиданий и товарооборота. Состав каждого продукта в терминах составляющих (сырье, вспомогательные материалы и полуфабрикаты) известен и указан в спецификации.

Учитывая установленную на определенный период программу производства, составитель планов использует MRPI, чтобы вычислить какие компоненты, в каком количестве и в какой момент времени требуются, исследуя длительность производственного цикла или срок поставки узлов и деталей (составление расписания).

3.1.3 Планирование производственных ресурсов

MRP II - расширение MRPI, которое предполагает неограниченные производственные мощности. Расширение до MRP II предполагает вычисление необходимой производственной мощности. На основе необходимой программы производства MRP II вычисляет в обратном направлении от данных поставки, какие производственные мощности необходимы, в каком количестве и в какой момент времени, чтобы поставить заказы вовремя. Важно знать на ранней стадии, какие производственные мощности при работе (оборудование, люди, деньги, поставщики, и т.д.) будут являться узким местом и в какой момент.

3.1.4 Планирование ресурсов для распределения (DPR)

Распределительная сеть состоит главным образом из нескольких последовательных пунктов хранения запасов; например, фабрика, центральный центр распределения (DC) и национальные сбытовые склады. В распределительной сети важна координация различной деятельности (прогноз продаж, заказы, транспорт и запасы). Принципы MRPI/II(зависимый спрос и составление расписания) также используются в управлении запасов в распределительных сетях: DRP.

DRP - информационная система, которая поддерживает координацию в пределах распределительной сети. Цель такой системы состоит в том, чтобы сделать запись товарных потоков, и для этого требуется информация о том, где хранится сырье, какие товары в пути и какие изменения в запасах. DRP позволяет скоординировать решения, принятые в различных точках распределительной сети.

3.1.5 Планирование ресурсов предприятия(ERP)

ERP определяется как архитектура программного обеспечения, которая способствует потоку информации между всеми функциями в пределах компании: производство, логистика, финансы и человеческие ресурсы (Hicks, 1997). Это - информационное решение для системы всего предприятия (Lieber, 1995). База данных всего предприятия, работающая на общей платформе, взаимодействует с интегрированным набором приложений, объединяя все деловые операции в единой вычислительной окружающей среде (Peoplesoft, 1997). В идеале, цель системы ERP состоит в том, чтобы всегда быть в состоянии получить информацию, только единожды обратившись в компьютерную систему (Lieber, 1995). Например, торговый представитель вводит заказ в ERP систему компании. Когда завод начинает собирать заказ, перевозчик может проверить с помощью программы текущее состояние и оценить ожидаемую дату отгрузки. На складе способны проверить может ли заказ быть выполнен с помощью запасов и известить производство о необходимом количестве продуктов. Как только заказ отправлен, информация идет непосредственно в отчет о продажах для высшего уровня управления.

ERP обеспечивает основу для работы предприятия. Она позволяет компании стандартизировать свои информационные системы. В зависимости от приложений, ERP может обращаться с диапазоном задач от отслеживания уровня производства до сведения баланса в бухгалтерском учете. В результате - организация, которая упростила поток данных между различными частями бизнеса (Lieber, 1995). В сущности, системы ERP предоставляют правильную информацию правильным людям в нужное время (Шеридан, 1995).

В результате ‘островной автоматизации’ индивидуальных частей компании очень трудно, если вообще возможно, связать эти части между собой. Однако штат одного отдела нуждается в лучшем понимании процессов других отделов. Системы ERP полезны в этом контексте. Эти системы заботятся обо всем административном процессе различных структурных единиц в пределах компании. Компания может использовать пакет ERP для ведения всех процессов, таких как финансовое управление, прогноз продаж, закупки, управление запасами, контроль производства, логистика, руководство проектом, обслуживание и техническая поддержка. Примеры систем ERP - Baan, Oracale, JD Edwards и SAP.

3.1.6 Развитые системы планирования

“Система APS - система, которая как зонтик накрывает всю цепочку, таким образом позволяя получить информацию в реальном времени с цепью вычислить выполнимый график, что в результате приводит к быстрой и надежной реакции на запросы клиента. С помощью APS возможно ответить на запросы клиента в течение секунд. Это - только одна из возможностей APS. Поставщики APS могут демонстрировать впечатляющие результаты: после внедрения APS - оптимизация пропускной способности, сроков поставки, уровня запасов и нормы использования приводят к улучшенным операционным результатам и более высокому уровню обслуживания клиента.” (VanAmsteletal., 1998).

Существует две причины, почему интерес и потребность в системах APS возникают в настоящее время. Первое - развитие серверов полностью расположенных в памяти. Полное расположение в памяти подразумевает, что весь механизм планирования, модель и база данных хранятся полностью в памяти. Это означает, что очень сложное производственные модели и модели операции цепочки поставок могут храниться в памяти полностью. Главное преимущество этого развития - устранения времени доступа к дискам, что существенно сокращает время решения проблем планирования. Это позволяет очень быстро обрабатывать большие объемы данных, что делает возможным одновременное решение проблем материального обеспечения и производственных мощностей(Bermudez, 1998).

Вторая причина заключается в том, что компании объединяют свои цепочки поставок. Компании начинают понимать, как работает цепочка приращения стоимости. Сотрудничающие компании должны управлять своими цепочками поставок в одном процессе. Системы APS позволяют скоординировать эти различные цепочки поставок в одной системе. Поставщики систем, которые успешно развились до этого уровня планирования и составления календарных планов, смогли осуществить это, потому что они отказались от традиционной концентрации только на распределении или только на производстве (Grackin, 1998).

APS - новый революционный шаг в планировании на организационном и межорганизационном уровне. Он революционен из-за своей технологии и из-за того, что APS использует методы планирования и составления расписания, которые предполагают широкий диапазон ограничений для создания оптимального плана:

- Доступность материалов

- Оборудование и производительность труда

- Требования уровня обслуживания клиентов (сроки)

- Уровни страховых запасов

- Стоимость

- Требования распределения

- Эффективный порядок сборки

3.2 Системы планирования и Интеграция Цепочек поставок

В этом параграфе классификация системы планирования будет показана в диаграмме:

| комплексностьвнешн.среда |

Функциональная |

Интегрированные внутри |

Интегрированные вне |

|

Статическая |

SIC MRP DRP |

ERP APS |

APS |

|

Динамическая |

|

APS |

APS |

Две оси диаграммы:

- Окружающая среда

-

Различие между статическим и динамическим - уровень предсказуемости окружающей среды. В статической окружающей среде нет никакой необходимости переносить или повторно вычислять уже готовые планы, потому что окружающая среда очень предсказуема. Организации известны требуемые в течение следующего периода продукты. Поэтому достаточно осуществить планирование или составить календарный план на определенное время в течение заданного периода. В тоже время в динамической окружающей среде эта предсказуемость очень низка. Из-за этой низкой предсказуемости необходимо быть в состоянии очень легко изменить планы поминутно.

- Сложность

-

Сложность подразумевает три уровня интеграции. Первый уровень - "функциональная" организация. На этом уровне подразделения пробуют оптимизировать свою деятельность сами, не рассматривая оптимизацию деятельности организации в целом.

- Второй уровень - объедение в пределах одной организации. На этом уровне все процессы рассматриваются с точки зрения оптимизации деятельности всей компании. При этом не используется никакая информация о других предприятиях не учитывается.

-

Третий уровень - объединен вне организации. На этом уровне интеграции информация о доходах и убытках передается в организации, осуществляющих сбыт.

Далее системы планирования, которые названы в параграфе 3.1, классифицируются параметрам "окружающая среда" и "сложность".

SIC

Эта система планирования будет функционировать только в статической окружающей среде в "функциональной" организации, из-за ограниченных возможностей этой системы планирования. Некоторые из этих ограничений:

- Будущие требования не всегда могут предсказываться на основе статистических данных

- Специализированные нововведения составителей планов не используются в чисто статистическом подходе к запасам

Из-за этих ограниченных возможностей можно использовать SIC только в статической окружающей среде. Также не возможно использовать её для сложных проблем.

Другой недостаток SIC - эффект Форрестера. Суть эффекта заключается в том, что независимое принятие решений об объемах запасов разными компаниями с помощью различных методов в пределах системы SIC приводит к более высоким и несбалансированным уровням материально-производственных запасов по всей цепочке поставок (Forrester, 1958).

MRP I/MRP II и DRP

Эти системы планирования до сих пор применяются во многих организациях. При "функциональной" организации планирование осуществляется отдельно для различных участков в цепочке. Планирование осуществляется последовательно. Системы могут работать только со статичной окружающей средой, что также ведет к эффекту Форрестера при последовательном использования систем календарного планирования производства, MRP и CRP, так как связь между ними существует только на уровне входных данных. Например, календарный план производства является источником информации для MRPI/II.

ERP

Система ERP может очень хорошо функционировать в окружающей среде, которая является все еще очень статичной. Система ERP идеальна для компаний, которые хотят объединить свои потоки информации в пределах организации. В объединенных компаниях это может рассматриваться в соответствии с процедурами. Каждый участок (или компании прибыли/потери) имеет свою собственную систему ERP. Это оптимизирует поток информациитолько для этого участка. Система ERP можно представить как базу данных, которая окружена всеми видами приложений. База данных - инструмент, которое делает возможной интеграцию в этой компании.

APS.

Система APS может функционировать как в статичной, так и в динамической окружающей среде при различных уровнях интеграции. Когда компании начинает интеграцию в пределах организации, APS эффективен, потому что процессы планирования MPS-MRP-CRP могут осуществляться одновременно. Также APS может использоваться при интеграции компаний с другими организациями. Потребители и поставщики вовлекаются в управление логистической цепочкой компании. Логистическое планирование и планирование продаж объединяются, чтобы более быстро реагировать на изменения требований рынка. Кроме того, APS может применяться для динамической окружающей среды, так как позволяют в любой момент легко пересчитывать и вносить коррективы в планы при необходимости. Другое преимущество этой системы - то, что она облегчает объединение информации различных участков цепочки поставок при составлении оптимального плана для всей цепочки поставок.

Глава 4. Развитые системы планирования

В этой главе дается краткий обзор APS. Сначала различные решения APS, которые можно выделить, описываются в параграфе 4.1.В параграфе 4.2 объясняется различие между системами планирования, нацеленными на корпорацию в целом и на отдельный завод, параграф 4.3 описывает различие между развитым планированием и развитым календарный планирование. Параграф 4.4 описывает особенности, которые делают APS настолько уникальной. В параграфе 4.5 описаны различия между APS и традиционными системами. Параграф 4.6 и 4.7 обсуждает различие между APS - системами для производства и организации распределения.

4.1 решения APS

APS можно рассматривать как всеохватывающую технологию, которая использует множество особенностей, описанных в параграфе 4.3. Возможности APS не ограничены производственным планированием и составлением календарных планов. Она включает полный спектр решений планирования и составления календарных, как на уровне предприятий, так и на уровне над ними. Различия не только во временных периодах, но также и в горизонтах планирования: стратегическом, тактическом или текущем планировании. На основе «Передовых производственных исследований» (Bermudez, 1998) можно выделить следующие решения:

- Стратегическое и долгосрочное планирование

-

Позволяет ответить на вопросы:

- Что производить?

- На каких рынках организация должна осуществлять деятельность?

- Как должны достигаться противоречивые цели?

-

Куда лучше всего осуществлять инвестиции для достижения максимального эффекта?

- Проектирование цепочки поставок

-

Оптимизация использования ресурсов в текущей сети поставщиков, клиентов, производственных площадей и центров распределения. Может использоваться анализ проб и ошибок для того, чтобы проверить воздействие решений по использованию существующих или новых возможностей для увеличения прибыли или уровня удовлетворения потребительского спроса. Этот инструмент применяют в основном для того, чтобы найти баланс между уровнем материально-производственных запасов в определенных местах хранения и транспортными затратами.

- Прогнозирование и предсказание спроса.

-

И статистические, и математические методы используются этим инструментом для создания прогноза, основанного на данных о продажах предыдущих периодов. Прогноз спроса не точен, потому что рассматривает только желание клиентов и производственные возможности организации. Основываясь на информации прогноза, существует возможность увеличить спрос за счет дополнительных расходов на продвижение товаров в периоды прогнозируемого уменьшения спроса.

-

Планирование продаж и операций

-

Это инструмент, преобразующий прогноз спроса в выполнимый план продаж, который может использоваться и производственным подразделением, и отделом продаж. Этот процесс также может включать использование планирования поставок, оптимизирующих движение по цепочке.

- Планирование материально-производственных запасов

-

Этот инструмент определяет оптимальный уровень и места хранения материально-производственных запасов и конечных товаров для достижения желаемого уровня обслуживания потребителей. В сущности, это означает вычисление оптимального страхового уровня запасов в каждой точке системы.

- Планирование Цепочки поставок(SCP)

-

SCP сравнивает прогноз с фактическим спросом для создания главного календарного плана всего производства в нескольких организациях с учетом "узких мест" производства и ограничения ресурсов. Календарный план охватывает несколько организаций по производству и распределению в цепочке для синхронизации и оптимизации производства, распределения и транспортировки.

- Планирование производства

-

Создаетсячастный календарный план отдельной организации, основанный на доступности ресурсов, производственных мощностях и задач организации. Детализированное планирование осуществляется обычно только для критически важных материалов, но это зависит от сложности спецификации продукции. Период планирования также зависит от уровня детализации календарного плана. Например, для простой спецификации планирование по системе MRP I/II займет несколько минут.

- Планирование Распределения

-

Основанный на фактических транспортных затратах и требованиях пространственного размещения материалов, план распределения учитывает прогнозируемый и текущий спрос. Это планирование позволяет поддерживать управление продавцом материально-производственных запасов.

- Планирование Транспортировки

-

Использует текущие нормы, чтобы минимизировать затраты отгрузки. Также используется оптимизация входящих и исходящих потоков грузов для минимизации затрат и наиболее полного использования транспорта. Еще один метод планирования - полное использование пропускной способности и оптимизация маршрутов перевозок с помощью установки порядка точек доставки/погрузки.

- Составление календарного плана производства

-

Основывается на конкретных особенностях продукции, её спецификации, производственной мощности рабочих центров и потоков материальных ресурсов. Используется для оптимизации работы конкретных цехов с учетом их загруженности во времени.

- Составление календарного плана отгрузки

-

Определяет выполнимый и оптимальный график отгрузки клиенту. Определяет оптимальный метод и время погрузки в целях доставки заказа клиенту вовремя.

4.2 Различия в горизонтах планирования

Перечисленные инструменты могут быть разделены на три уровня:

- Планирование цепочки поставок

- Планирование производства

- Детализированный календарный план производства

Первые два уровня могут называться центральными системами планирования. Эти системы сосредотачиваются на долгосрочных, стратегических и некоторых тактических целях. Для больших организаций и объедений организаций, эти системы помогают подобрать самое оптимальное из возможных расположений в системе для производства конкретного заказа. Составляющий планы может вводить в систему задачи организации, после чего с помощью механизма планирования определяется их достижимость. Если цели недостижимы в долгосрочном периоде, то возможно регулирование ограничений, которые мешают этому. Регулировка ограничений возможна только при наличии достаточного количества времени. Когда недостаточно производственных мощностей, в длительном периоде времени они могут быть увеличены, за счет приобретения дополнительной поточной линии (Hess, 1998).

Третий уровень в большей степени - центральная система календарного планирования. Эти системы сосредотачиваются на эксплуатационных и некоторых тактических целях. Задача системы детализированного календарного планирования производства состоит в том, чтобы создать выполнимый календарный план производства с необходимой выходной мощностью. Ограничения, с которыми они имеют дело, достаточно неизменны, что часто позволяет осуществлять только небольшие изменения (Hess, 1998).

4.2.1 Планирование Цепочки поставок

При данном планировании рассматривается прогнозный и фактический спрос, после чего создается жесткий план действий относительно производства и распределения. Результат процесса SCP для производства - единый жесткий календарный план для нескольких заводов. Для создания этой продукции накапливаются доступные материалы и производственные мощности. Для некоторых отраслей промышленности также устанавливаются требования транспортировки и порядок сборки.

Передовое Производственное Исследование (AMR) описывает SCP следующим образом (Bermudez, 1998):

“SCP определяет то, что должно быть сделано с доступными ресурсами, чтобы достигнуть целей организации”.

4.2.2 Планирование производства

Результат планирования производства - жесткий главный календарный план для одного завода или группы подобных заводов. Этот главный календарный план рассматривает ограничения в более краткосрочной перспективе, чем в SCP. Процессы MRP I/II могут быть полностью включены в планирование производства.

AMR описывает планирование производства следующим образом (Bermudez, 1998):

“Планирование производства определяет на основе материальных и ресурсных ограничений как и когда нужно осуществить производство, чтобы удовлетворить потребительский спрос.”

4.2.3 Детализированный календарный план производства

Цель этой группы состоит в том, чтобы перевести результат планирования цепочки поставок в операционный план и производственные заказы. На этом уровне вступает в силу окончательная спецификация, на основе которой осуществляются поставки, производство и распределение соответствующих продуктов и материалов соответствующими подразделениями. APS помогает в планировании, непрерывно приспосабливая или предлагая адаптацию планов и детализированных календарных планов, основываясь на текущей информации. Детализированный календарный план продукта разрабатывается таким образом, чтобы создавать самый эффективный календарного план производства (пропускная способность и результат максимальны, а затраты минимальны).

4.3 Планирование и детализированный календарный план

Система APS использует следующий подход к планированию и детализированному календарному плану: модуль планирования, который учитывает ограничения производственных мощностей, создает план, который можно перевести в календарные планы. Этот план - входные данные для модуля составления календарных планов, который производит детальный список операций, показывающих, каким образом будут использоваться производственные мощности и возвращают эту информацию в модуль планирования для использования в следующем периоде планирования. Данные относительно текущих и запланированных операций могут также использоваться для обеспечения реалистической оценки способности выполнить новый заказ потребителя. Такая интеграция планирования и детализированного календарного планирования описана в следующих двух параграфах.

4.3.1 Развитое планирование

Роль планирования в APS определяется тем, какие требования к системе производства будут предъявлены в период планирования. Входными данными для процесса планирования является информация относительно производственных мощностей и данные о потребностях. Потребности могут быть нескольких типов: заказы потребителей, прогнозы, внутренние заказы или пополнение страховых материальных запасов. Данные производственной системы включают спецификации, производственные мощности рабочих центров, потоки материалов через рабочие центры, материально-производственные запасы (как текущие, так и запланированные для доставки). Результатом процесса является выполнимый план, который обеспечивает выпуск в нужное время для удовлетворения всего спроса. Подобно MRP, APS принимает во внимание доступность материалов. В отличие от MRP, APS также принимает во внимание производственные возможности рабочих центров при обработке материалов и удовлетворении спроса.

Этот процесс планирования ориентируется на заказы, сосредотачивается на потребностях для производства конечной продукции и на том, какое количество этих потребностей может быть удовлетворено в планируемый период. Конкретные операции рабочих центров и их последовательность рассматриваются в подробных календарных планах. Характер это планирования обычно предварительный, так как существует возможность изменения различных факторов в планируемый период (прогноз может оказаться не точным, поставки могут задерживаться, оборудование может ломаться, могут быть получены непредвиденные срочные заказы). Поэтому планирование не будет детализировано. Отдельное оборудование может объединяться в рабочие центры без учета использования его для осуществления отдельных заказов. Время использования (загрузки) оборудования усредняется, так как не определен порядок операций. Может резервироваться время простоя, особенно для оборудования, которое является "узким местом". В результате создается план, который может использоваться как основа для календарного планирования.

4.3.2 Развитое календарное планирование

Роль календарного планирования в APS заключается в составлении детализированного списка действий, определяющих, какие заказы будут обрабатываться в каких рабочих центрах и когда. Входными данными для этой подсистемы является все потребности, включая внутренние заказы, созданные на этом и других этапах, которые необходимо удовлетворить для производства конечной продукции; текущий уровень материально-производственных запасов и планируемые поставки и закупки; те же данные, что и в других подсистемах, но более детализированные. Кроме того, используется и другая детализированная информация:

-

Время работы, которое зависит от возможностей оборудования и человеческого фактора.

-

Правила для выбора оборудования и рабочих в зависимости от их возможностей, умений и требований качества.

-

Время перенастройки оборудования в зависимости от изменяемых характеристик продукции (цвет, размер, вид изделия и т.д.).

-

Необходимая последовательность использования рабочих центров для оптимизации времени загрузки и других факторов.

-

Допустимые отклонения.

-

Правила для выбора приоритета выполнения операций в зависимости от даты, дефицита, стоимости и других факторов

В результате формируется точное представление того, что ожидать в цехе в непосредственном будущем. В то время как планирование обычно рассматривает потребности на сроки от нескольких недель до нескольких месяцев, календарное планирование использует более короткие сроки (смена, день, неделя). Пригодность детального календарного плана быстро снижается по мере того, как проходит время, так как внезапные поломки в цехе или изменения в порядке выполнении заказов может потребовать соответствующей регулировки.

4.4 Особенности APS

Система APS имеет множество особенностей, которые отличают его от традиционных систем планирования типа MRP I/II и DRP.

Параллельное планирование

В традиционных системах планирования, как MRP I/II и DRP, рассматриваются три главных переменные:

- Спрос

- Материалы (сырье и полуфабрикаты)

- Производственные мощности

Традиционный процесс планирования называемый ‘каскадный подход’, в котором процесс планирования осуществляется последовательно. Он начинается с MPS, после которого осуществляется MRP I/II и CRP. Последовательный подход не обеспечивает обратной связи, и единство может быть сохранено только при постоянном повторе процесса планирования. В традиционных системах производство основано на плане, который является уже устаревшим из-за новых заказов и других изменений.

В случае параллельного планирования три главные переменные рассматриваются одновременно. В результате формируется синхронизированный, оптимальный план для всей цепочки поставок основанный на оперативных данных. В данном случае нужно отметить, что APS использует определенные основные данные вроде производственных мощностей на единицу производственной площади и определенные основные ограничения, которые упомянуты ниже.

Глава 5 обсуждает эти функциональные возможности более подробно.

Планирование на основе ограничения

Вторая важная характеристика систем APS - учет ограничений организации (производственные мощности и доступность ресурсов). Системы APS используют эти ограничения, чтобы моделировать производство и распределение. Максимальная производительность предприятия зависит от некоторых ограничений.

Различные ограничения, которые можно выделить(Bermudez, 1998):

- Доступность ресурсов

- Производственные мощности

- Политика предприятия

- Себестоимость

- Требования распределения

- Эффективная последовательность операций

Глава 5 содержит более полное описание этих функциональных возможностей.

Скорость

Скорость планирования - одна из важнейших характеристик. Усовершенствования компьютерной техники и программного обеспечения - один из важнейших факторов сокращения времени планирования. Современные системы позволяют предоставить информацию о возможности осуществления заказа в течение нескольких секунд. Это укрепляет позиции поставщиков при переговорах с клиентами. Если компания не способна удовлетворить потребности клиента, она может немедленно предложить альтернативы. Скорость также важна в течение всего цикла планирования. Если связи между участниками цепочки поставок скоординированы, то задержки в планировании могут создать негативный нарастающий эффект дальше по цепочке.

Предпочтения

Можно указать предпочтения APS при принятии стратегических решений. Существует возможность выделять определенных клиентов, как стратегически важных. В APS они указываются как клиенты с более высоким приоритетом. Этот стратегически важный клиент должен быть таковым для всех звеньев цепи. Это позволяет избежать ситуации, когда клиент оценивается как стратегически важный только каким-то одним участником цепи, в то время как другим участником он расценивается, как не столь важные.

Также возможно назначить приоритеты продуктам. Для изготовителя компакт-дисков, например, очень важно никогда не испытывать недостаток в резервах «синглов». Поэтому этим «синглам» назначают более высокий приоритет, чем альбомам, для которых не так важно не испытывать дефицита.

Альтернативные сценарии

Одно из первых и большинства существующих распространенных компьютерных приложений для развитых систем планирования - способствование в принятии решений на основе моделирования альтернативных сценариев. Возможно ввести различные альтернативные сценарии, которая максимизирует прибыль и/или минимизирует затраты с условием, что заказ можно поставить в день требуемым потребителям. Составитель планов может исследовать различные сценарии поставки заказов, и система в будущем указывает последствия различных сценариев для существующих заказов. Графический интерфейс облегчит для составителя планов сравнение различных альтернатив вычисленных системой так, чтобы можно было выбрать самое приемлемое решение. Составитель планов может пробовать различные варианты данных, выбирая самый приемлемый сценарии, используя его как новый источник входных данных.

В то время как все программные продукты APS позволяют моделировать различные ситуации, некоторые разработчики предлагают продукты, которые на основе этих сценариев создают более детальные планы и позволяют их сравнивать между собой. Эти возможности зависят от способности отображать множество копии разных планов для сравнения (таких как системы ERP), которые используются для стоимостного анализа различных параметров планов.

The Advanced Manufacturing Research Inc (AMR) полагает, что возможности развитых систем планирования для широкого использования в качестве поддержки в принятии управленческих решений еще не до конца осознаны. Вообще, помощь в принятии решений ограничена тактическими технологическими операциями, такими как представление нового продукта или принятие большого заказа. APS также имеет возможности для помощи в принятии стратегических управленческих решений, вроде ввода новых или закрытия старых заводов, объединения операций, и проверки воздействия маркетингового стимулирования. В настоящее время часто требуется всестороннее обучение для моделирования такого уровня. Это ограничивает его использование, как инструмента поддержки при принятии решения, лишь несколькими “опытными пользователями. ”При принятии некоторых решений, вроде закрытия завода, все, кроме верхнего уровня управления, могут быть слишком предвзятыми. Некоторые поставщики систем работают над усовершенствованием возможностей моделирования и пользовательским интерфейсом, чтобы позволить менеджерам более всестороннее использовать аспекты поддержки систем APS в принятии решений для общего улучшения планирования организации.

Возможность обещать(ATP)

APS может использоваться для лучшего понимания ATP. ATP обеспечивает динамический баланс "невостребованного запаса" (нейтральная часть материально-производственных запасов) в течение долгого времени. “ Невостребованный запас” рассчитывается как наличные материально-производственные запасы, плюс запланированная поставка, минус существующие обязательства клиентам. ATP позволяет компании видеть, какие материально-производственные запасы еще не были распределены и что можно сделать с этими материально-производственными запасами для потенциальных потребителей в определенный период. Составители планов могут регулировать входные данные и представленные решения, используя свои собственные ноу-хау. Когда система ATP получает заказ, она находит время для него в течение дня (или дней), в котором будет достаточно запасов для количественного закрытия заказа. Основываясь на этом, ATP предлагает дату или (даты) поставки клиенту. При наличии сквозного информационного потока внутри организации принимающий заказ может проверить доступность запасов по всей организации. С помощью это информации принимающий заказ может предоставить варианты поставки клиенту. Клиент может, например, выбрать между транспортировкой по земле или воздушной транспортировкой, которая дороже, но быстрее (McKenna, 1998).

Следующий пример демонстрирует запланированное предложение, распределенные заказы и результирующая доступность отдельной продукции (ATP) производителя печатных схем (PCB).

|

|

Нач. |

Период 1 |

Период 2 |

Период 3 |

Период 4 |

|

Запланированное предложение |

100 |

600 |

800 |

1000 |

1000 |

|

Распределенные заказы |

500 |

800 |

900 |

800 |

|

|

Доступность продукции (ATP) |

200 |

200 |

300 |

500 |

|

Производитель начинает с запасов в 100 единиц PCB и планирует произвести 600 в Периоде 1, 800 в Периоде 2, 1000 в Периоде 3 и 1000 в Периоде 4. Производитель распределил поставку заказов соответственно 500, 800, 900 и 800 в Периоды с 1 по 4. В результате производитель имеет возможность обещать 200, 200, 300 и 500 PCB с 1 по 4 Периоды.

Допустим, потребитель, который принимает поставки партий, по крайней мере, по 200 PCB, размещает заказ на 500 PCB в Периоде 2. Производительможетпообещать 200 вПериоде 2 и 300 вПериоде 4. Тем не менее, производитель печатных схем не может предложить 200 единиц в Периоде 2, 100 в Периоде 3 и 200 в Периоде 4, так как минимальная партия потребителя в 200 единиц в Периоде 3 не будет соблюдена.

Существуют сложности в осуществлении ATP за счет простого распределения 300 единиц на заказ в Периоде 3, только после этого принимая во внимание доступность в Периодах 1 и 2. Доступность в Периоды 1 и 2 должна упасть до 0, чтобы производитель мог осуществить распределение в Периоде 3. Обещанный таким образом заказ воздействует как на размещение заказов в дни до него, так и на размещение в дни после. Более того, на доступность влияет как отмена заказа потребителем, так и размещение. Наконец, поставщикиредкопредлагаюттолькоодинпродукт. Чаще они предлагают множество продуктов, некоторые из которых не зависимы от перспектив на обещание выполнения заказов (например, потребитель желает приобрести центральный процессор только вместе с отгрузкой монитора). В окружающей среде требующей надежной, своевременной реакции осуществление ATP вручную просто невозможно

Способность обещать (CTP)

Следующий шаг после ATP - способность обещать. CTP объединяет обещание выполнение заказа и планирование цепочки поставок. Теперь, принимающий заказ обращает внимание не только на нераспределенный доступный запас, но также и на производительность и наличие материалов(McKenna, 1998). CTP возникает в реальном времени при работе механизма APS для расчета даты поставки, когда в систему добавляется заказ клиента, после чего механизм определяет, когда заказ будет произведен, учитывая доступные материалы и производственную мощность (Bermudez).

Если запрос ATP определяет, что доступные запасы недостаточны для закрытия конкретного заказа, функция CTP планирования цепочки поставок позволяет поставщику использовать производственные мощности и материальные возможности, если таковые вообще имеются, для увеличения запланированных поставок во времени, чтобы выполнить заказ. Если бы, в предыдущем примере, оригинальный изготовитель оборудования (OEM) вынужден был пообещать поставку 300 заказанных единиц к концу Периода 2, то он бы не смог это осуществить, основываясь на запланированном предложении, используемом в вычислении ATP. Однако, CTP автоматически получил бы доступ к возможности увеличения запланированного предложения в Периоды 1 и/или 2.

В то время как большинству изготовителей нравится CTP, у них часто возникают сложности при внедрении таких приложений в компании. Идея, что отдел обслуживания потребителей или отдел обработки заказов, в действительности, составлял бы календарный план для завода, является слишком радикальной, если не невозможной для большинства изготовителей с точки зрения логистики. Несмотря на эмоциональную реакцию, AMR полагает, что концепция CTP имеет фундаментальный смысл. Эта технология предлагает существенные выгоды, которые решат организационные проблемы.

Выгодность Обещания (PTP)

ATP и CTP рассматривают только возможность вовремя поставить заказ потребителю. Было бы лучше для компании быть в состоянии принять заказ на основе финансовых показателей. Такую возможность называют Выгодность обещания. Смысл этого заключается в отклонении заказа сегодня, для того, чтобы оставить незанятые производственные мощности для будущего ещё невыполненного и более прибыльного заказа. С PTP Вы можете быть уверены, что надлежащий клиент получает надлежащий заказ в нужное время с наибольшей выгодой для организации (McKenna, 1998).

Распространение изменений по различным направлениям

Изменения, встречающиеся в процессе производства, вроде поломки оборудования в поточной линии, немедленно фиксируются в системе APS. Составитель планов в этом случае может немедленно внести корректировки в планах более высокого и более низкого уровня с помощью APS. Эта особенность известна как «распространение изменений по различным направлениям».

Предположим, что в результате выхода из строя оборудования предприятие будет неспособно поставить определенные заказы вовремя. Система предоставляет решения, вроде передачи заказов на другую поточную линию и/или использование незадействованного, но рабочего оборудования поточных линий, которые выполняют другие заказы или их части. В результате производственная мощность продолжает использоваться оптимально, и уровень обслуживания потребителя остается высоким. Эти решения - пример распространения изменения по различным направлениям. Распространение изменения по различным направлениям часто используется в системах APS с упором на детальное календарное планирование.

Планирование без сегментов

В случае традиционных методов процесс планирования использует "временные сегменты" с календарным планом на определённый период. В системах APS с упором на календарное планирование не используются временные сегменты, а применяется непрерывное краткосрочное планирование. Планирование осуществляется на максимально возможный срок в зависимости от фактических и прогнозных заказов. Среднесрочное и краткосрочное планирование продолжает осуществляться с помощью сегментов.

Надежность

Заключается в возможности дать гарантию относительно времени доставки и дат поставки, выполнения условий этих гарантий. Можно сообщать потребителю предельные даты поставки. Когда клиент размещает свой заказ, компания указывает дату поставки и может придерживаться этой обещанной даты.

Подход, основанный на цепочках поставок

Рассмотрение всей цепочки одновременно делает цепочку более прозрачной. Составитель планов может использовать графические интерфейсы для визуализации всей цепочки и детализации какого-либо звена цепочки, чтобы ближе рассмотреть возможные проблемы, которые могут появиться. Составитель планов может, например, при невозможности выполнения определенного заказа детализировать систему производства, чтобы рассмотреть оборудование, у которого существуют проблемы с производственной мощностью. Составитель планов может изменить календарный план для решения этой проблемы, например, перепланированием выполнения заказов относительно оборудования.

Оптимизация

Оптимизация означает нахождение лучшего решения определённой проблемы(Proasis, 1998). APS может использоваться для оптимизации и тактических, и стратегических проблем организации. На тактическом уровне система может помочь оптимизировать планы поставок сырья, производства и распределения. На стратегическом уровне APS поддерживает оптимизацию конфигурации системы (Bendiner, 1998). Для решения проблем оптимизации могут использоваться различные методы(Bermudez, 1998):

- Линейное Программирование

- Генетическое Программирование

- Теория ограничений

- Эвристика

Эти функциональные возможности будут далее проанализированы в главе 5.

Альтернативные маршрутно-технологические карты

Система APS в состоянии проверить все возможные маршрутно-технологические карты производства для оптимизации календарного плана. Традиционные системы планирования работают с маршрутно-технологическими картами предпочитаемыми поставщиком, а это означает, что в систему введены фиксированные маршруты для всех комбинаций продукции. Клиент А, например, получает свой заказ всегда от распределительного центра “X”. С учетом дополнительных маршрутно-технологических карт при невозможности осуществить поставку распределительным центром “X” потребителю в срок, можно проверить возможности доставки из других распределительных центров, у которых есть доступные производственные мощности для поставки заказа клиенту А вовремя.

Полное Управление Заказом (ТОМ)

Системы APS могут использоваться для ТОМ. Это означает, что они могут использоваться как центральная и критически важная функция в организации. Сбор всей необходимой информации для оптимизации планов системы APS используют интеллектуальные клиентские процессы (ICP). Эти процессы действуют как интеллектуальные агенты, собирающие всю необходимую информацию для механизма планирования при принятии решения. Нижеследующий пример иллюстрирует процесс ТОМ. Как только заказ введен в систему APS, соответствующие интеллектуальные агенты проверят наличие компонентов. Каждый ICP возвратит календарный план поставок для необходимых компонентов со связанными затратами. На основе этой информации и информации о производственных мощностях составляется календарный план поставок. Основываясь на этом календарном плане поставок, ценовые ICP предоставят цены на каждый заказ. Процесс ТОМ включает все процессы от введения заказа до отгрузки (Hadavi, 1998).

4.5 APS относительно традиционных систем планирования

Традиционные системы планирования MRP I/II и ERP не оптимальны. В этой главе будут объяснены различия между более старыми традиционными системами и APS. В первом параграфе MRP I/II будет сравниваться с APS. Во втором и последнем параграфе будут сравниваться ERP и APS.

4.5.1 APS и MRP I/II

Существует несколько допущений, лежащих в основе MRP I/II, которые не относятся к APS (Turbide, 1998):

-

Все клиенты, изделия, и материалы имеют одинаковый приоритет. В APS предпочтения могут быть введены в систему, а это означает, что некоторые клиенты более важны, чем другие.

-

Время выполнения операций известно и не может изменяться. В APS возможно уменьшать временные промежутки между операциями, потому что система в состоянии связаться с поставщиками, чтобы получить материалы раньше (по более высокой цене).

-

Это - нисходящий, последовательный процесс с одним проходом. В APS возможно менять схемы в различных направлениях.

Другие недостатки MRP I/II:

-

MRP I/II оперируют партиями и их обработка может занимать часы. Поскольку это - долгий процесс, то он может осуществляться только ночью или в выходные (Turbide, 1999). Когда Вы хотите изменить календарный план, Вы должны ожидать в течение следующего дня для того, чтобы увидеть, был ли положительный результат от изменений. Когда были сделаны изменения в плане или календарном плане, система APS повторно вычисляет план или календарный план в течение нескольких секунд или минут.

-

MRP I/II не предоставляет возможностей для помощи в принятии решений или моделировании (Turbide, 1999). В APS существует возможность проводить анализ альтернативных сценариев. Различные сценарии можно сравнивать друг с другом, при этом лучший из них можно ввести в транзакционную систему.

-

Системы MRP I/II предоставляют длинные отчеты, которые вынуждают конечного пользователя искать проблемы среди множества деталей. Системы APS отличаются простотой обучения обращения с ними и работой с отклонениями. Когда возникает отклонение, система сообщает о проблеме, и простые в использовании интерфейсы позволяют пользователю рассмотреть спецификации более детально для обнаружения проблемы. После определения проблемы решение может легко применяться для системы (Grackin, 1998).

-

Материальное распределение в MRP I/II осуществляется по принципу "первый пришел, первый обработан". Такой подход может привести к субоптимальным планам (Bermudez, 1998). Например, у Вас есть 25 единиц товара в запасе, и есть два клиента, заказывающие эти товары. Клиент А является первым и хочет 50 единиц, и клиент Б хочет 25 единиц. Поскольку клиент А является первым, эти 25 единиц в запасе откладываются для него и для 50 единиц составляется календарный план производства. И клиент А и B должны ждать, пока товары не будут произведены, что не удовлетворит их с точки зрения сроков поставки. Система APS рассматривает эту проблему с другой стороны. Система распределяет эти 25 единиц в запасе клиенту Б и начинает производство 50 единиц для клиента А. Таким образом клиент Б удовлетворен тем, что получил товар сразу.

4.5.2 APS и ERP

Системы ERP имеют сильные преимущества при операционной обработке и выполнении стандартных повторяющихся задач, но их способности планирования и помощь в принятии решений очень ограничены, и в результате часто невозможно полностью раскрыть их потенциал (Proasis, 1999).

Есть множество причин к тому, что системы ERP были не в состоянии улучшить планирование производства (Bermudez, 1998):

-

Уровень детализации в системах ERP слишком мал для адекватного принятия решения. Кроме того, существующая технология, которая используется для систем ERP, не позволяет большой детализации для анализа и моделирования в реальном времени, которые позволяют адекватно принимать решения.

-

Инструменты, используемые в пределах ERP систем, употребляются нечасто и иногда сложны для высшего звена управления.

-

Не рассматривается взаимозависимость производственных мощностей и доступности ресурсов.

-

Планирование на уровне нескольких организаций невозможно.

-

Фактические результаты для корректировки операций и данных не поступают в систему.

-

Оптимизация календарного плана производства для повышения производительности невозможна.

-

Время выполнения операций вычисляется не динамически, а вручную на основе статистических данных.

Всё выше названое - недостатки систем ERP. Системы APS лишены этих недостатков. Например, системы APS могут создавать планы на несколько организаций одновременно.

Системы ERP разработаны как набор приложений для базы данных, что означает, что приложения обмениваются данными друг с другом через центральную базу данных. Недостаток этой системы - повторяющаяся процедура обмена информацией между приложениями, что сильно увеличивает время обновления транзакций. В результате нельзя реагировать на запросы клиентов в реальном времени. Другой недостаток заключается в том, что нелегко иметь дело с ограничениями или предпочтением потребителя. Системы APS, с другой стороны, рассматривают окружающую среду как комплексную систему. Логика приема заказов - часть логики механизма планирования и детализированного календарного планирования. В комплексной окружающей среде механизм планирования и детализированного календарного планирования будет соответствовать всем “правилам и предпочтениям” прежде, чем осуществится реакция на запрос потребителей. Пример этих “правил и предпочтений”: 90 % партии товара S должны быть отправлены вовремя или все продукты для клиента B должны быть отправлены вместе (Hadavi, 1998).

4.6 APS для производственных организаций

Системы APS предлагают определенные возможности для производителей. Применяя систему APS также возможно использовать APS - системы, работающие на уровне производства (на производственных участках). На этом уровне система оптимизирует расположение производства, учитывая заказы центральной системы APS. Локальные APS-системы связаны с центральной APS, которая воздействует на всю цепь. На этом уровне применяется детализированный календарный план. Как описано в параграфе 4.2 различия между планированием и детализированным календарным планом не всегда ясны. Планирование рассматривает общую картину и сосредотачивается на более длительных сроках, в то время как детализированный календарный план сосредотачивается на индивидуальных заказах, которые должны обрабатываться в последовательности с более определенными ограничениями. Так же как указано в параграфе 4.1, определенные особенности APS на производственном уровне: система взаимозаменяемости и планирование без сегментов.

4.7 APS для распределительных организаций

На данный момент APS стало полезно в производственных организациях. В полупроводниковой промышленности его польза существенна. Производство этих продуктов состоит из большого количества этапов. Эти этапы могут выполняться в крупномасштабных центрах производства во всем мире. Оптимизация потока товаров и производственных мощностей по всей протяженности является абсолютной необходимостью организаций в этой промышленности.

Для дистрибьюторов (розничные продавцы, оптовые торговцы, распределительные организации) полезность APS не столь очевидна. Причины для оптимизации цепочки поставок не могут заключаться в оптимальном использовании производственных мощностей или ценового контроля, но главным образом в максимизации доступности продукции и оптимизации запасов. Это требует хорошего планирования будущего спроса (планирование спроса или продаж и текущее планирование) и почти непрерывной регистрации реального спроса и доступных запасов в цепочке поставок. Для дистрибьютора модули планирования спроса (способность обещать, планирование распределения и транспортировки) являются самыми важными.

Глава 5. Анализ функциональных возможностей планирования и детализированного календарного планирования

Как упоминается в предыдущей главе, в этой обсуждается три основных (математических) функциональных возможности планирования и детализированного календарного планирования в Развитых системах планирования (APS): параллельное планирование (безусловное планирование), планирование с ограничениями и оптимизация.

5.1 функциональные возможности APS

Вид планирования (класс плана) в APS определяется, должен ли план основываться на ограничениях (материалы и/или ресурсы) или финансовая оптимизация.

- Безусловное планирование.В этом виде традиционное вычисление MRP производится на основе предположения о бесконечном количестве материалов и доступности ресурсов. Сообщение об отклонении возникает при превышении затрат материалов и производственных мощностей ресурсов.

- Планирование с ограничениями.В этом виде планов учитываются указанные ограничения. При этом создается выполнимый, но не обязательно оптимальный, план, так как не учитываются цели или критерии оптимизации.

- Оптимизация.В этом виде создается оптимизированный и выполнимый план основанный на целях и ограничениях. Оптимизация полностью основана на себестоимости и прибыли, что означает, что (легкие) ограничения могут отклоняться, если это уменьшит общую себестоимость.

Три вида планов будут описаны в следующих параграфах.

5.2 Безусловное планирование

Безусловное планирование традиционно бурно развивается в MRP/CRP системах из главного производственного календарного плана. MRP выравнивает объёмы поставок и сроки оплаты относительно объема спроса и распределённых во времени потребностей системы, рассчитанных для каждой части системы. Утверждение доступности материалов и производственных мощностей ресурсов используются для создания сообщений об отклонениях для выравнивания времени поставок относительно сроков оплаты клиентов. Приоритеты спроса учитываются во время планирования для определения соответствующих отношений между спросом и предложением. План пополнения запасов основывается на предположении о бесконечной доступности материалов и ресурсов, и сообщения об отклонениях используются для сигнализации о нехватке материалов или производственных мощностей (Carol, 1999).

Пример безусловного планирования

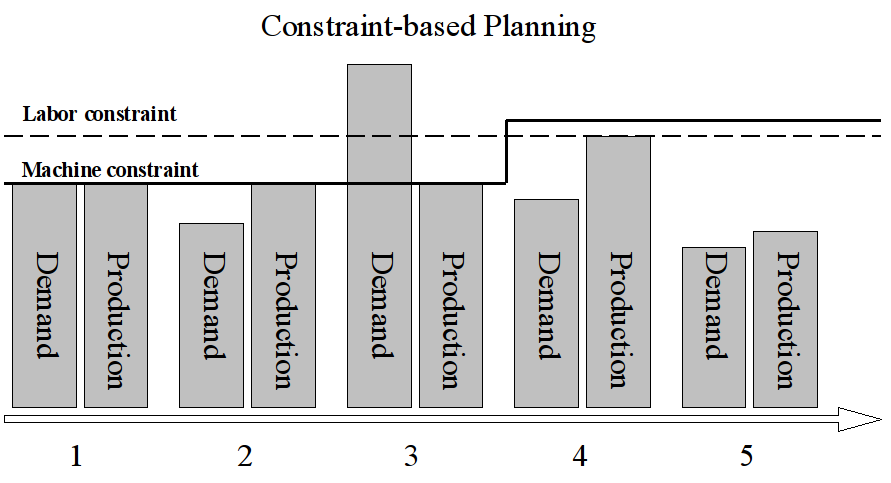

На рисунке 5 1. спрос в каждый период соответствует запланированному производству. В третьем периоде запланированное производство превышает производственные мощности. В системах MRP на это указали бы сообщения об отклонениях. Тогда составитель плана принял бы решения о переносе некоторых заказов на более поздний период производства для уменьшения рабочей нагрузки в период 3 и возможно повторно осуществил бы вычисление MRP для того, чтобы увидеть, появились ли после изменений перегрузки в других местах системы производства. Этот способ планирования используется в традиционных ERP - системах. Чтобы создать выполнимый план, составитель плана должен выровнять спрос на материалы и производственные мощностей, что отнимает много времени.

Рис.5.1 Пример планирования без ограничений, которое ведет к избытку ресурсов

5.3 Планирование на основе ограничения

Механизмы APS используют условия для облегчения моделирования определенной окружающей среды производства и распределения компании. Вообще, ограничения - ряд лимитов, правил и целей, которые управляют физической и финансовой сферой возможностей для выполнения бизнес-плана (Bermudez, 1998).

-

Лимиты могут включать что-то общее, как наличие материалов или производственных мощностей оборудования, или что-то более детализированное, как потребность в минимальном уровне подготовки для работы с определённым оборудованием.

-

Правила могут быть столь же общими, как определение того, что заказы клиентов должны рассматриваться с учетом прогноза на спрос, или столь же детальными, как необходимость чистить оборудование после x часов производства.

-

Цели используются для описания бизнес-плана компании и могут включать целевые уровни страховых запасов, уровни обслуживания клиента, или доход от продаж.

Правила используются, как принятые составителем плана четкие решения при большом количестве значений параметров во время создания плана. Правила разделяются при помощи приоритетов. Вы можете создать и сохранить правила, основанные на комбинации критериев, вроде дат, приоритетов клиентов и ТМЦ(например введение в прогноз заказа на продажу с приоритетом 1 перед заказом с приоритетом 2). Правила играют важную роль в получении прибыли от использования Развитых систем планирования.

Большинство продуктов APS использует некоторую комбинацию лимитов, правил и целей как ограничений (Lapide, 2000). Пользователь может назначить целевое значение ограничение (если они подходят для этого), а так же вес для того, чтобы указать относительную значимость этого ограничения. Некоторые поставщики систем развернули средства управления с помощью ползунков для этих весов ограничений, которые работают также как контроль температуры на приборной панели автомобиля. Эти ползунковые средства управления также позволяют полностью преодолеть ограничения. Другие продавцы могли бы утверждать, что ползунковые регуляторы - уловка, так как не практично развивать алгоритмы планирования и детализированного календарного планирования, которые оперируют бесконечно изменяемыми ограничениями. Напротив, эта последняя группа продавцов управляет влиянием ограничений определенным множеством различных способов (Lapide, 2000):

- Включая или исключая элементы списка ограничений

- Изменяя последовательность оценки ограничений

- Назначая определенный вес или ценность

- Рассматривая ограничения как жесткие или мягкие

Вообще, все поставщики Развитых систем планирования сходятся в определении концепции мягких и жестких ограничений. Жесткие ограничения - обычно физические лимиты (не могут изменяться во временном промежутке, который используется в процессе планирования), например ограничения производственных мощностей оборудования или доступности материалов. Жесткие ограничения нельзя преодолеть, тогда как мягкие ограничения преодолимы в случае необходимости. Так как не учитываются никакие цели или критерии оптимизации плана, то с такими ограничениями можно создавать выполнимые, но не обязательно оптимальные планы. Мягкие ограничения не имеют никаких физических лимитов и включают цели организации вроде уменьшения планируемой стоимости, поддержания целевого уровня страхового запаса или необходимого уровня обслуживания клиентов. Когда продукт нельзя поставить вовремя, требования обслуживания клиента могут нарушаться, но продукт все еще можно поставить клиенту (Bermudez, 1998).

Когда внешняя сфера деятельности указывается как жесткое ограничение, сроки клиентов и поставщиков устанавливаются однозначно, в то время как наличие материалов и производственных мощностей предполагается бесконечным. Когда внутренняя сфера деятельности указывается в качестве жестких ограничений, определяются ограничения производственных мощностей для осуществления планирования на основе ограничения, в то время как сроки поставок клиентам могут меняться. В то же самое время существует возможность определять ограничения только для материалов, только для производственной мощности ресурсов или для того и другого. Ограничения производственных мощностей ресурсов разделяются на операционные ресурсы, ресурсы поставки, и ресурсы транспортировки.

Возможности выбирать различные уровни планирования по ограничениям и различные сферы деятельности в качестве ограничений - важные функциональные возможности APS. Это позволяет компаниям проектировать свою деятельность по планированию и свою структуру согласно производственным условиям и окружающей среде.

Большинство механизмов APS использует два или три прохода с разными подходами для оценки ограничений (AMR, 1998). Первый проход обычно определяет выполнимый план или календарный план, который при этом пытается соответствовать срокам потребителя без нарушения каких-либо жестких ограничений (это может быть сделано в две фазы в некоторых продуктах). Во втором проходе механизм использует все ограничения в попытке улучшить план или календарный план. Этот второй проход относится к оптимизации(в большей степени оптимизация проявляется в третьем проходе). В этом проходе могут использоваться мягкие ограничения решения проблемы создания лучшего плана.Большинство продуктов APS использует повторяющийся, интерактивный подход, который позволяет составителю плана видеть проблемы, с которыми сталкивается механизм, и принимать решения относительно того, какие ограничения можно преодолеть и чего это будет стоить.

Различие между жесткими и мягкими ограничениями заключается во временных промежутках. Любое ограничение является мягким, если данный промежуток времени длинен. Когда проблема в производственных мощностях и данный промежуток времени позволяет расширение производственных мощностей, ограничение не жесткое, а мягкое.

Пример планирования на основе ограничения

На рисунке 5.2 изображено планирование на основе ограничений с использованием рис.5.1

Предложение завышено во втором периоде, поскольку материально-производственные запасы накапливаются для использования в течение третьего периода времени, в котором спрос существенно превышает поставки. Из-за ограниченных ресурсов оборудования спрос не может быть удовлетворен, и возникает задержка в исполнении заказов. В четвертом периоде времени становятся доступными дополнительные ресурсы оборудования, и производство теперь ограничено доступностью трудовых ресурсов. Спрос в этот период меньше, чем предложение, и частично сокращается задержка выполнения заказов. В пятом периоде времени задержка выполнения заказов полностью устраняется. Производство не ограничено ни трудовыми ресурсами, ни ресурсами оборудования.

В вышеупомянутом примере было бы сложно избежать любых задержек, поскольку это требовало бы увеличения ресурсов оборудования в краткосрочном периоде. Такое вряд ли возможно. За счет сверхурочной работы в четвертый период, производство могло бы увеличиться для того, чтобы быстрее устранить задержки. Это - альтернативный сценарий, который можно было бы смоделировать с помощью увеличения часов работы трудовых ресурсов.

5.4 Оптимизация

Современная динамика рынка сделала цепочки поставок чрезвычайно запутанными и сложными для планирования. Потребительский спрос и конкуренция привели к тому, что планирование цепочки поставок и детализированные календарные планы стали более сложными и требуют приложения больших усилий. Как описано в главе 2, множество основных тенденций внесло свой вклад в эту увеличивающуюся сложность. Эти тенденции вносят свой вклад в бурный рост числа объектов, для которых требуется составить планы, за счет увеличения количества следующих элементов:

- Изделия

- Средства производства и распределения

- Функции

- Потребители и поставщики

Много лет изготовители стремились к лучшему использованию технологии для поддержки сложных, разнообразные процессов планирования (Lapide, 2000). Некоторые делают это, в значительной степени, для поддержки контроля своих операций, чтобы удовлетворить потребительский спрос. Достигнув контроля, множество изготовителей используют технологию APS для увеличения продуктивности процессов планирования и снижения затрат цепочки поставок.

В целом, компании ищут методы планирования, которые рассматривают основные ограничения цепочки поставок, что приводит к оптимизации на основе ограничений. Технологии и методы оптимизации планирования цепочки поставок стремятся выполнять следующие задачи:

-

Определение выполнимого плана, который удовлетворяет всем потребности спроса и лимитированному предложению

-

Оптимизация плана относительно корпоративных целей таких, как доходность и низкие затраты.

Выполнимый, реалистичный план имеет первостепенную важность, но оптимизированный план лучше. Необходимость в реалистичных оптимизированных планах ведет к тому, что множество производителей отказываются от методов планирования, основанных на классическом планировании материальных потребностей, которые не рассматривают ограничения предложения (особенно материальные ограничения) и часто создают нереалистичный план поставок.

Соответствуя тенденции к большей потребности корпораций в технологии планирования цепочки поставок, рынок APS сильно увеличился в период 1997 и 1998 гг. Оптимизация была повсеместно включена в наборы программ APS. Это можно увидеть на примере следующих событий:

-

В 1997, Manugistics включила различные методы оптимизации в свой интегрированный набор программ планирования цепи поставок.

-

В 1998, i2 Technologies расширили возможности оптимизации, купив CSC Operations Planning Group, которая разработала настраиваемые решения оптимизации для рынка фасованных потребительских товаров (CPG). i2 Technologies также купили Optimax Systems, пионера в использовании генетических алгоритмов для оптимизации детализированного календарного планирования сборочных линий.

-

SAP развила Улучшенный Оптимизатор Составления планов(APO) в 1999, который использует технологии оптимизации.

-

ILOG, INC, поставщик компонентов программного обеспечения оптимизации цепочки поставок поставщикам APS, в 1998 купил CPLEX Optimization Inc., поставщика линейных и смешанных целостных программных инструментов.

-