A1. На каких данных работает планирование.

- 150 тыс. активной номенклатуры (готовая продукция, полуфабрикаты, материалы).

- 2000 заказов покупателей в работе.

- От 7 до 18 переделов от материалов до готовой продукции.

- 17 складов и 14 подразделений.

- До 500 тыс. строк детальной информации по планированию.

- Горизонт планирования до 60 дней (позволяет видеть дату выполнения всех заказов).

- До 100 тыс. строк планов.

- 5 удаленных складов (в других городах) и 2 местных склада готовой продукции.

A2. Аналитика планирования.

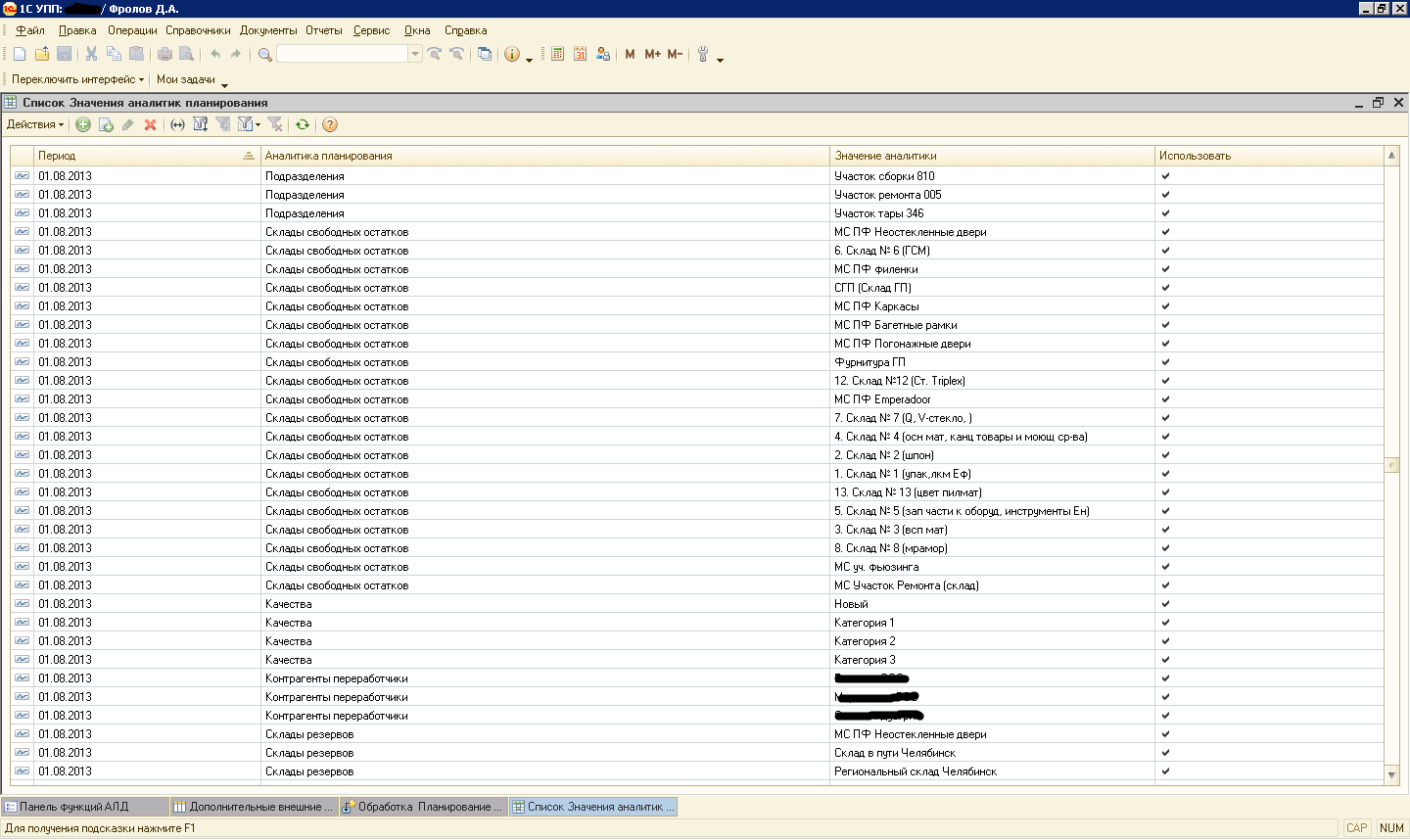

В планировании используется следующая аналитика. (Справочник с предопределенными элементами и регистр сведений).

- Склады, на которых учитываются свободные остатки.

- Склады, на которых учитывается зарезервированная под заказ продукция. Пункт 2. В общем случае не совпадает с пунктом 1., так как сюда могут входить дополнительно удаленные склады в других городах, склады в пути.

- Подразделения, участвующие в планировании.

- Список качеств, которые участвуют в планировании. Кроме качества «Новый» в планировании могут быть задействованы и другие качества.

- Список статей затрат, остатки по которым обрабатывает планирование.

- Список контрагентов, переработчиков давальческого сырья. По этим контрагентам анализируется регистр «Товары переданные».

A3. Куда сохраняется информация по планированию. Структура регистров.

Вся информация по планированию пишется и хранится в двух регистрах сведений.

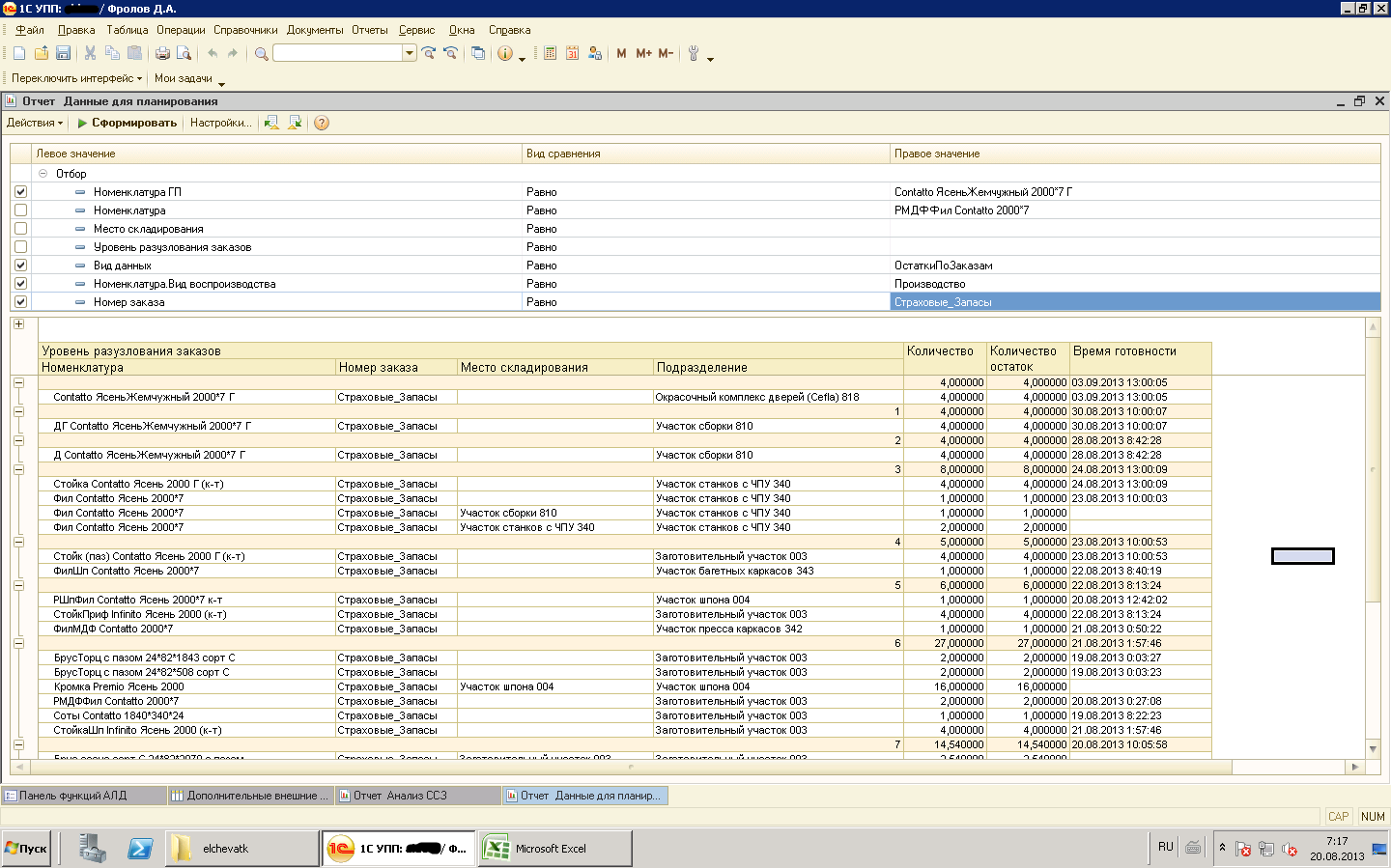

- «Данные для планирования» - сюда сохраняется результат синхронизации заказов и остатков по всем переделам. Здесь учитываются задержки после операции, минимальные партии и кратность. Именно отсюда планер берет данные о всех скомплектованных и готовых к работе позициях номенклатуры и ставит их в план. Здесь можно посмотреть, как подтянулись остатки, как шло планирование любой номенклатуры по переделам.

- «Планирование» - сюда сохраняются пооперационные планы. Рабочий центр, группа рабочих центров (группа заменяемости), технологическая операция, технологическая карта, номенклатура ГП, номенклатура изделие, характеристики, спецификации, время начала операции, время окончания, время готовности, номер заказа или принадлежность к страховым запасам и т.д.

A4. Заказы покупателей.

Исходным массивом данных для планирования являются заказы покупателей. Приоритет имеют заказы с более ранней датой поступления.

Внутрихолдинговые заказы различаются группой доступности складов. Заказы только определенных групп доступности попадают в Производство (в справочник «Группа доступности складов» добавлен реквизит «Производство» с типом Булево). Использование справочника «Группа доступности складов продиктовано наличием складов готовой продукции в других городах

A5. Страховые и межоперационные запасы.

Вторым массивом данных для планирования являются страховые и межоперационные запасы. Для ввода информации по страховым и межоперационным запасам используется типовой документ «Установка значений точки заказа». Поле «страховой запас» определяет значение страхового запаса.

Для страховых запасов была разработана очень интересная стратегия. Поля Процент страхового запаса и процент точки заказа используются отсчета того момента, когда нужно прекратить пополнение и начать пополнение заново. Поясню на примере.

Предположим, что мы выставили страховой запас на готовую продукцию в 2000 шт. На данный момент у нас на складе 2000 шт. и в заказах покупателей 50 шт.

- По обычной схеме на пополнение запустятся 50 шт.

- По нашей схеме мы выставили проценты 10 и 90. Таким образом, если процент страхового запаса на момент планирования больше 90 пополнение останавливается. 1950 / 2000 = 0,975 Данная позиция будет остановлена на пополнение, пока количество не упадет до 200 т.е. 10%.

Такая схема позволяет увеличить оборот на складе и, что еще более важно, уменьшить переналадки оборудования обеспечивая более крупные партии.

Страховые запасы синхронизируются по остаткам и планируются только после заказов покупателей, т.е. имеют низший приоритет

A6. Учет аналагов при синхронизации остатков.

Поддерживается учет аналогов при планировании. При синхронизации остатков сначала учитывается номенклатура из спецификации и, если ее недостаточно, проверяется наличие на остатках аналогов. Для хранения информации об аналагах используется типовой регистр «Аналоги номенклатуры». Учет характеристик поддерживается и при учете аналогов, т.е. на номенклатуру с разными характеристиками можно настроить разные аналоги

A7. Нормативно-справочная информация.

Используются все типовые справочники с минимальными доработками.

Я остановлюсь на особенностях, которые влияют на весь процесс планирования и на процесс анализа результатов планирования.

- Номенклатура.

- Количество номенклатуры более 150 000 и оно непрерывно растет (в день добавляется от 100 до 500 новых элементов). Чтобы классифицировать и адекватно анализировать такое количество номенклатуры, у нас очень сильно развито использование свойств номенклатуры. Те, у кого в справочнике номенклатуры меньше 20 000 элементов или у кого все элементы справочника определены и введены в базу, могут не прочувствовать данное преимущество. Свойств больше 10: Коллекция, бренд, ширина, высота, цвет, вид изделия и еще много разных. Свойства позволяют нам автоматически заполнять разные данные, например, сроки изготовления и сроки продажи (у номенклатуры добавлено два реквизита: срок производства и срок продажи, сроки заполняются автоматически по набору свойств данной номенклатуры - используется Регистр сведений с соответствием сроков и наборов свойств). По набору свойств также заполняются расценки в тех. операциях. По набору свойств формируются цены номенклатуры. Ну, вы поняли, без них было бы все гораздо сложнее.

- Спецификации номенклатуры.

- Планер поддерживает только сборочные спецификации (сомневаюсь, чтобы как то адекватно можно было планировать с полными спецификациями).

- В спецификациях поддерживается использование двух видов норматива – номенклатура и узел.

- Кратность и минимальная партия выходного изделия в спецификациях отрабатывается при планировании.

- Технологические карты.

- В технологических картах в ТЧ Маршрут в поле Рабочий центр мы используем только «Группы заменяемости рабочих центров». Вызвано это несколькими причинами: 1) так было в SyteLine и, плавный переход можно было сделать только поддерживая старую структуру, 2) в справочник «Группы заменяемости рабочих центров» добавлены два реквизита – «Задержка» и «Не планировать с учетом времени». Первый позволяет выставить одну задержку на всю номенклатуру с такой строкой "Группой...", второй позволяет нормировать данную операцию по одной секунде (поверьте мне, без него никак)

- Реквизит ТЧ Маршрут «Время заключительной операции» используется для указания индивидуальной задержки после этой операции. Имеет приоритет перед реквизитом «задержка» в Группе заменяемости.

- Графики работы.

- Обязательно наличие графиков работы по сменам для всех рабочих центров с указанием времени начала и окончания рабочего дня. Это позволяет гибко настроить рабочее время, которое обрабатывает «планер». В планировании учитывается срез последних регистра сведений «графики работы по сменам» на дату планирования. Графики вводятся без разделения на обеденный перерыв. Данный момент может вызвать много споров – аргументы следующие: 1) убрать час или полчаса обеда можно сократив общую продолжительность рабочего дня, 2) не надо морочить планер вопросом, доделывать или не доделывать операцию, если она заходит на обед на 1 секунду и т.д. 3) технологические замеры почти всегда имеют чуть - чуть завышенный норматив и , поэтому, можно смело добавлять и обед и технологические перерывы. 4) вообще очень редко можно настроить адекватное планирование на реальных графиках. Связано это с тем, что реальная ситуация сильно отличается от идеальной картины, которую рисует планер. Например, у нас многие графики сдвинуты на 00-00 часов, для того, чтобы следующие переделы получали нужный объем продукции вовремя

A8. Откуда берутся характеристики. Как отрабатывает система их появление.

Могло показаться, когда я описывал использование свойств номенклатуры, что это, ведь, могли быть характеристики. Все оказалось сложнее и в характеристики нам пришлось выделить дополнительные особенности, которые значительно позволяют нам уменьшить темпы роста справочника «Номенклатура».

Поясню на примере.

На любом нашем изделии может быть нарисован рисунок1 или рисунок2. Каждый из этих рисунков может быть нарисован на одной или на двух сторонах. Каждый из этих рисунков может быть нарисован на каждой стороне 1, 2 или три раза. Кому не лень, можете сосчитать количество вариантов.

Кроме рисунков есть и другие особенности, которые попадают в характеристики: нанесение потали, изготовление всей продукции по заказу без резервирования со склада и др.

Опции платные и отказаться от них, сами понимаете, никто не разрешит.

- Теперь, как с этим справляется система.

- Клиент в документе «Заявка клиента» (документ добавлен в базу с управляемыми формами и доступом через веб, снабжен приличным функционалом, но это тема уже другая) указывает, какое сочетание рисунков ему нужно. Далее менеджер переводит заявку в заказ покупателя. При переводе в заказ свойства. Указанные клиентом превращаются в характеристику номенклатуры.

- А теперь, самое интересное.

- Как теперь планировать номенклатуру с характеристикой? Где спецификации? На сколько переделов должна эта характеристика быть развернута, чтобы производство корректно ее отработало (на примере с рисунком – характеристика должна быть развернута на три передела вниз). Какая номенклатура из спецификации должна иметь эту самую характеристику?

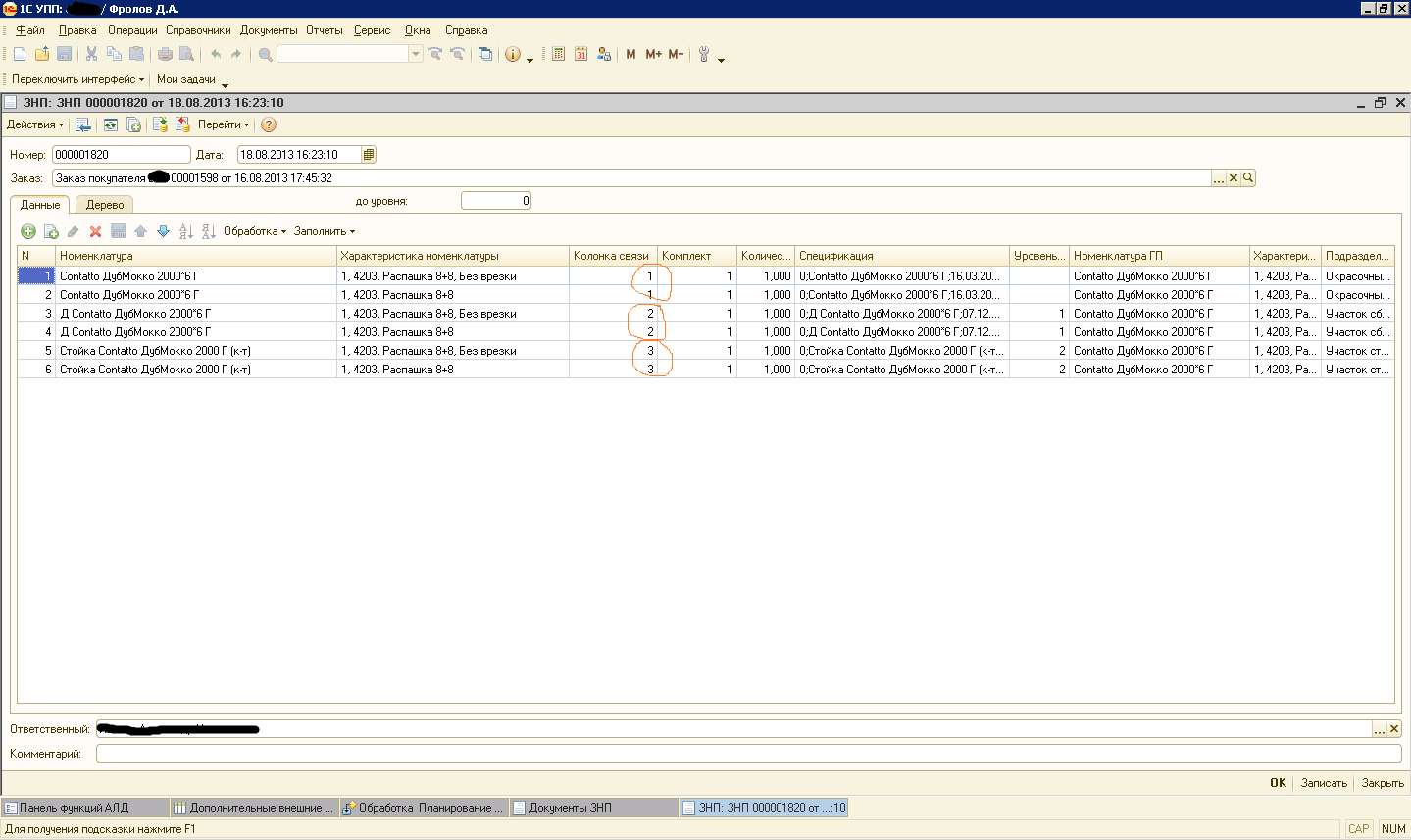

- Создали документ «ЗНП» (название перешло по наследству из SyteLine).

- Наделили его следующими функциями: а) Развернуть структуру и создать характеристики, спецификации с характеристиками на номенклатуру, заказанную с особенностями. б) Документ позволяет указать по всей структуре какие позиции из заказа должны изготавливаться одновременно. Поясню оба пункта поподробнее.

- а) ТЧ документа заполняется остатками заказа, оставляется номенклатура с характеристиками, разворачивается структура ( в документ попадает только номенклатура с определенной категорией), по набору свойств верхнего уровня создаются характеристики нижних, по основным спецификациям создаются новые основные спецификации с характеристиками, привязываются к тех.картам.

- б) ТЧ документа заполняется остатками заказа, у номенклатуры которая должна изготавливаться параллельно (вместе) по переделам указывается номер комплекта. Одно из свойств номенклатуры – рабочий центр, по номеру комплекта, уровню по структуре и рабочему центру определяются позиции номенклатуры, которые будут при планировании ставится в план одновременно. Вся номенклатура, которая должна изготавливаться одновременно имеет характеристики – это понятно, ведь в противном случае мы бы не могли отделить их от общих остатков в НЗП.

A9. Алгоритм планирования.

Настало время рассказать собственно про само планирование. Итак, планирование проходит в два этапа.

- Первый этап – это синхронизация остатков. На этом этапе отрабатывается учет остатков по всем переделам от готовой продукции до материала.

- Второй этап – планирование. Планирование ведется по принципу, - все скомплектованное ставится в план.

Попробую пояснить, в чем разница между типовым планированием в 1С (SyteLine и др.) и моим планированием и, по ходу объяснения, буду описывать детали моей схемы.

Типовое планирование, если на пальцах, работает так.

1) Первый этап.

Берем первый по приоритету заказ (это обычно дата отгрузки) и начинаем попозиционно проходить следующую схему: 1) проверяем резерв (некоторые планеры резерв откидываю до планирования) 2) нет резерва - смотрим свободные остатки на складах и в НЗП (задан перечень складов и подразделений, могут быть заданы списки качеств и статей затрат), если есть, то уменьшаем свободный остаток и подтягиваем его к нашей позиции 3) нет остатка - ставим в план, с учетом рабочих центров, графиков и занятости от предыдущих позиций, учитываем задержку после и т.д. 4) идем на передел ниже и все заново - смотрим остатки, ставим план, разузловываем.

2). Второй этап.

Диспетчиризация полученных планов. Планы подводятся под реальную шкалу времени с учетом выбранной стратегии - "как можно быстрее" или "точно вовремя" (некоторые планеры предлагают указать эту стратегию, некоторые имеют в своем функционале только одну, чаще всего "точно вовремя").

Какие здесь, на мой взгляд, недостатки.

1) Наш план мы увидим только в самом конце и, если вдруг что-то не так, то все заново. А что-то не так бывает довольно часто.

2) Сам принцип планирования не похож на интуитивный, используенмый нами на практике. Он заключается в том, что мы, имея перечень заказов, говорим так, - этот я сегодня отдам, а на этот у меня нет того - то и того - то. А что будет завтра? Да, тоже самое - все, что скомплектовалось я делаю, на остальное выбиваю детали. Мы работаем от первого дня и вперед, а планер от последнего и назад.

3) Еще один момент - невозможно сделать так, чтобы детали передавались по участкам не непрерывно, а дискретно. Планер работает на манер конвейера. Операция делается столько-то секунд, следующая начинается со следующей секунды плюс задержка. Все детали, по одной или согласно кратности и минимальной партии (нельзя передать столько, сколько сделал - либо одну, либо минимальную партию) переходят по переделам. Неважно, сколько времени до конца рабочего дня, деталь начнет следующую операцию.

Мое планирование, работает так.

1) Первый этап.

В зависимости от срока заказов - старше двух месяцев, синхранизируем месяц целиком, младше - по дням. а) Берем все заказы (остатки по заказам) за период (месяц или день) накладываем на них резервы и свободные остатки (понятно, что задан перечень складов и подразделений, список качеств и статей затрат), б) на все, что не хватило, накладываем кратность и минимальную партию, в) разузловываем (использую идею с инфостарта про зазузловывание запросом) сразу все, чего не хватило, г) при разузловывании. учитываю на номенклатуру с характеристиками те спецификации, которые указаны в документе "ЗНП", при чем, если спецификация на номенклатуру с характеристикой не создана, то используется основная на номенклатуру, д) так далее, до последнего передела е) результат работы первого этапа попередельно сохраняется в РС "Данные для планирования" и по окончании делается бэкап результата в копию регистра, чтобы данный этап не проходить еще раз, если возникнут проблемы с планированием.

2) Второй этап.

Планирование.

Планирование ведется дискретно - настраиваются периоды планирования - скажем такие: 00-00, 10-00, 12-00, 14-00, 16-00, 20-00. По-порядку, по каждому периоду из РС "Данные для планирования" получаем информацию о номенклатуре, которая скомплектована и может быть спланирована. Далее, учитывая графики, планируем скомплектованные позиции в РС "Планирование", далее в регистр "Данные для планирования" переносим информацию о спланированном и задержках (сюда же заносится информация о планировании и тех позиций, которые подтянулись по минимальной партии при планировании других заказов), далее, вначале следующего периода, проверяем все готовое по задержке, и, далее, повторяем всю схему по всем дням и периодам. Таким образом, мы получаем максимальную загрузку от первого дня. Такой подход, очивидно отвечает стратегии "как можно быстрее". При учете скомплектованного нехватка материалов не учитывается.

Какие здесь на мой взгляд недостатки.

1) Стратегия "точно вовремя" иногда может оказаться единственно правильной, если время изготовления различных полуфабрикатов отличается на несколько дней. Сейчас продумывается вариант конечной диспетчиризации планов с учетом данной стратегии (это мне, правда, не нравится из-за того, что теряется готовность планов по дням). Планируется настраивать ее на определенную номенклатуру - изделия, которые выходят из стороя при хранении в незаконченном виде.

2) Не учитывается нехватка материалов. Крутые планеры учитывают и заказы поставщикам и сроки поставки. У нас никто не может сказать точно, когда будет материал (могут привезти на следующий день после планирования в 8-00, а могут не привезти до следующего планирования), поэтому руководство считает, что планы должны быть, но их, если что, лучше потом снять или перенести.

Какие преимуществая хочу отметить.

1) Мы имеем бэкап первого этапа. Те, у кого планирование длится более 3 часов, а рабочий день (ввод операций в базу данных, изменяющих остатки) заканчивается после 20-00, меня поймут.

2) Планируем от первого дня, и нет необходимости ждать окончания работы планера. Анализ всего планирования проводим утром.

3) Повторяемость планов, сколько бы раз вы не перепланировали на одних и тех же данных. Другие планеры не могут похвастаться таким показателем, как раз по причине сложной диспетчеризации. А это - понятность и предсказуемость результатов планирования.

4) Все позиции, подтянутые по минимальной партии, имеют задержки такие, как если бы они планировались непосредственно. Реализовать это при типовом подходе неудается - они идут без задержек.

A10. Результат на выходе.

Планирование у нас ведется два раза в неделю - с воскресенья на понедельник и со среды на четверг. Пробоволось планировать чаще, но это требует: 1) большей работы диспетчеров по приведению к моменту планирования остатков в надлежащий вид, т.е. исправление ошибок; 2) дергает производство, так как иногда они тусуют дни местами, чтобы уменьшить переналадки (такое поведение согласовывается); 3) само планирование, когда от тебя зависит, что будут делать утром на целом предприятии - это маленький стресс, и, не нужно, чтобы он был очень часто.

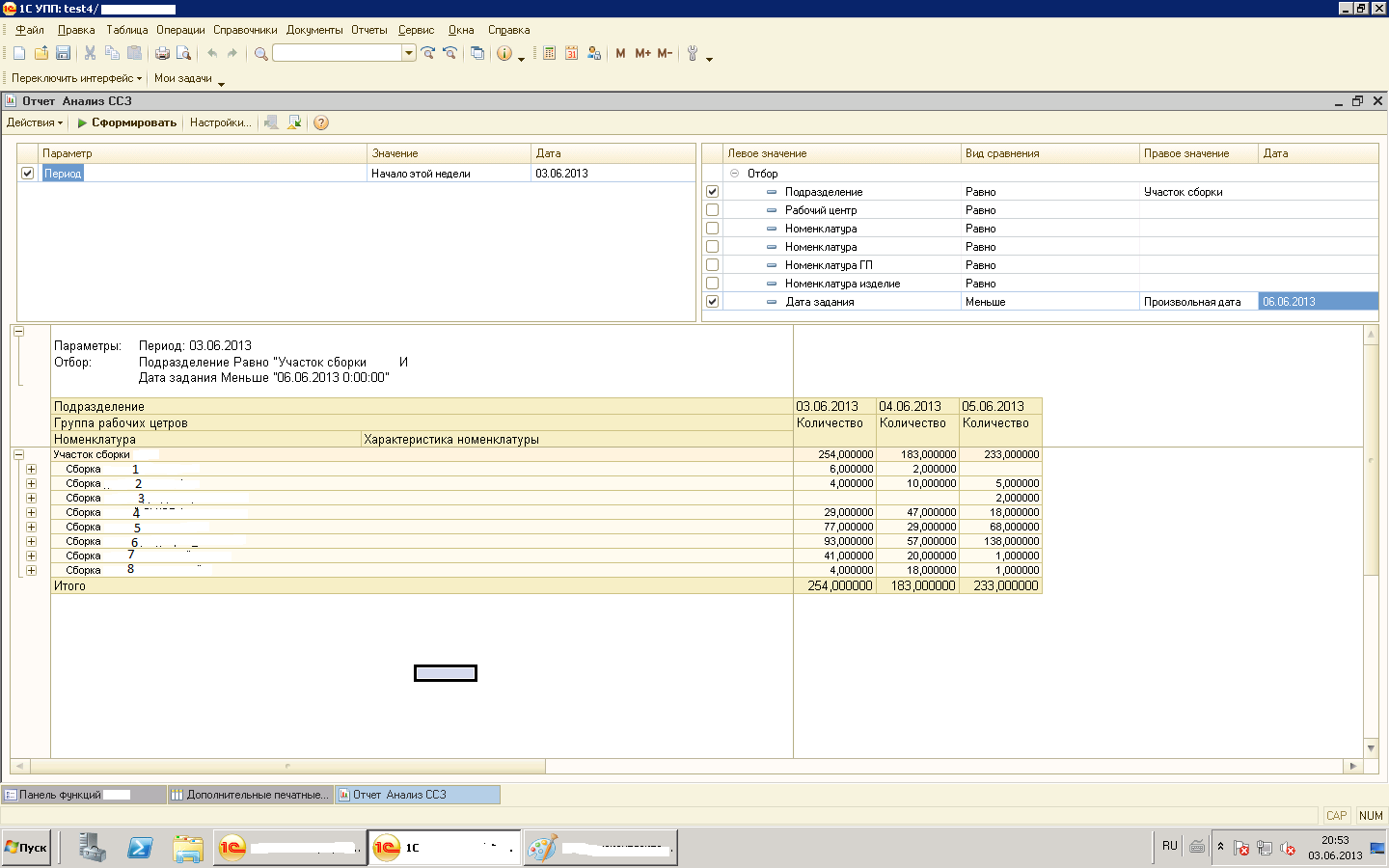

1) По результам планирования заполняются документы "Задание на производство" на дни до следующего планирования.

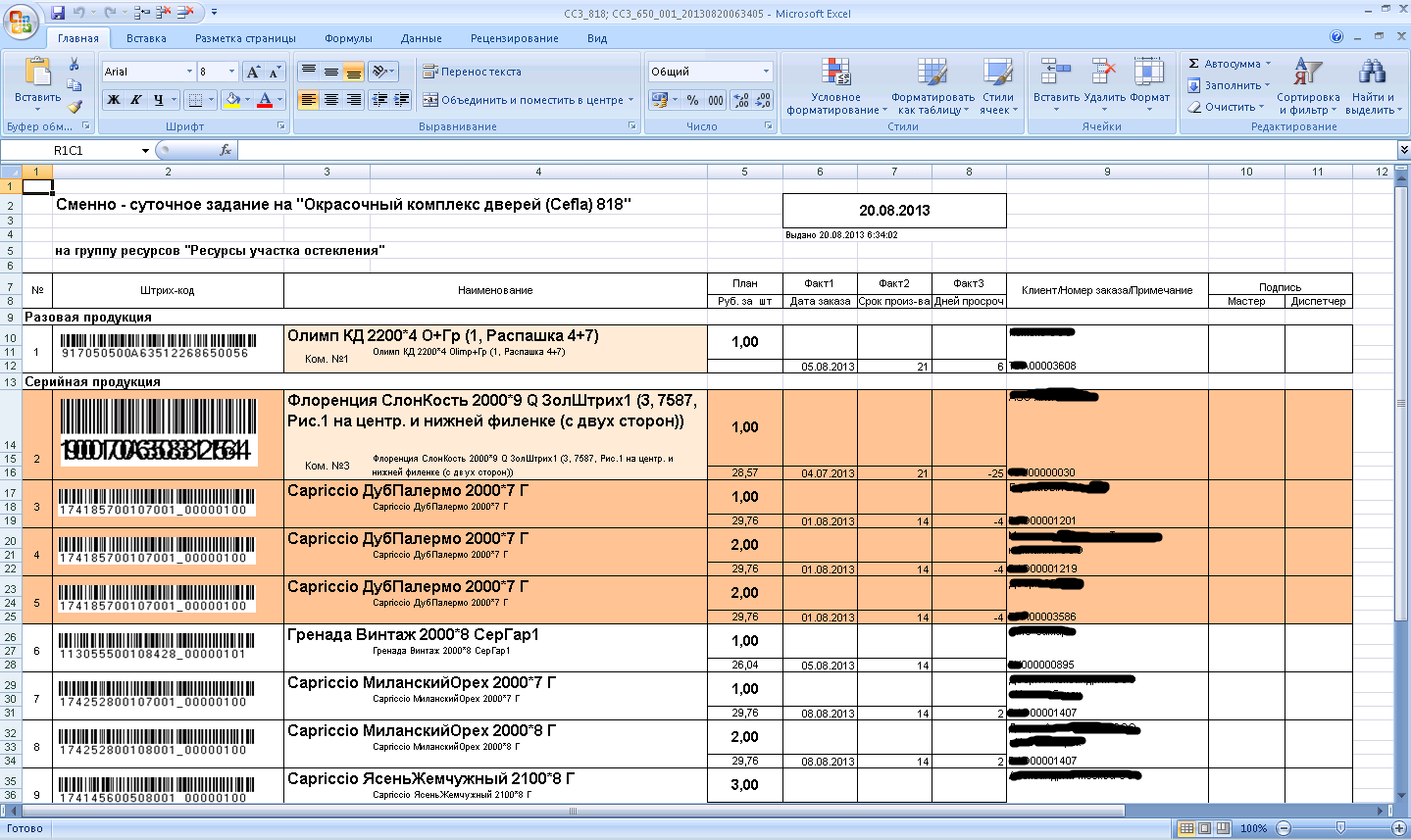

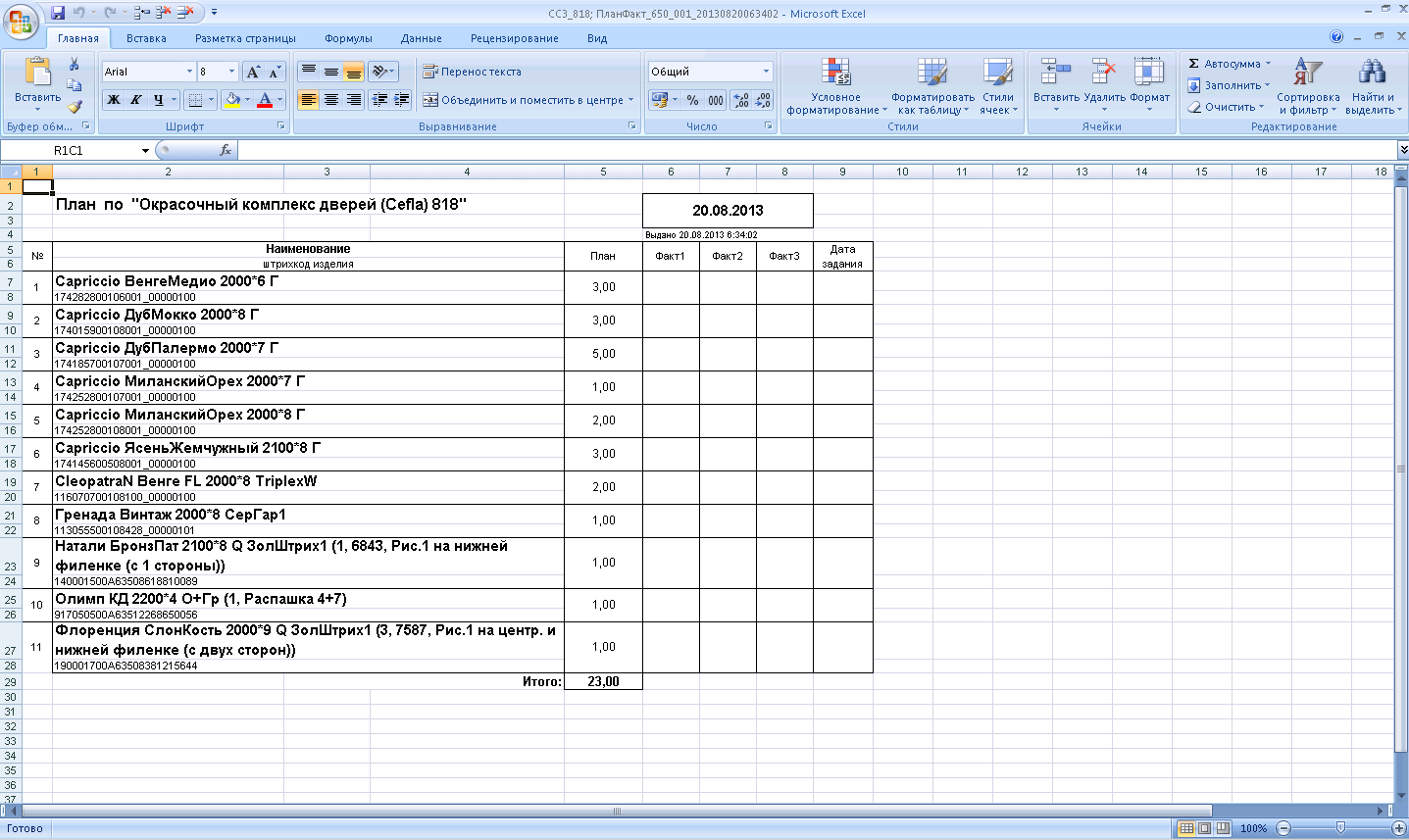

2) Утром в 6-00 печатается "Сменно - суточное задание" (ССЗ) и "Лимитно - заборная карта" (ЛЗК). Есть несколько форм печати, начиная от простой из СКД, и кончая формой, которая показывает все скомплектованное на данном складе, - для упрощения работы кладовщиков. Сама процедура печати настроена в РС, часть форм сохраняется в файл, часть сразу отправляется на принтер. Вся процедура печати и выдачи длится около часа.

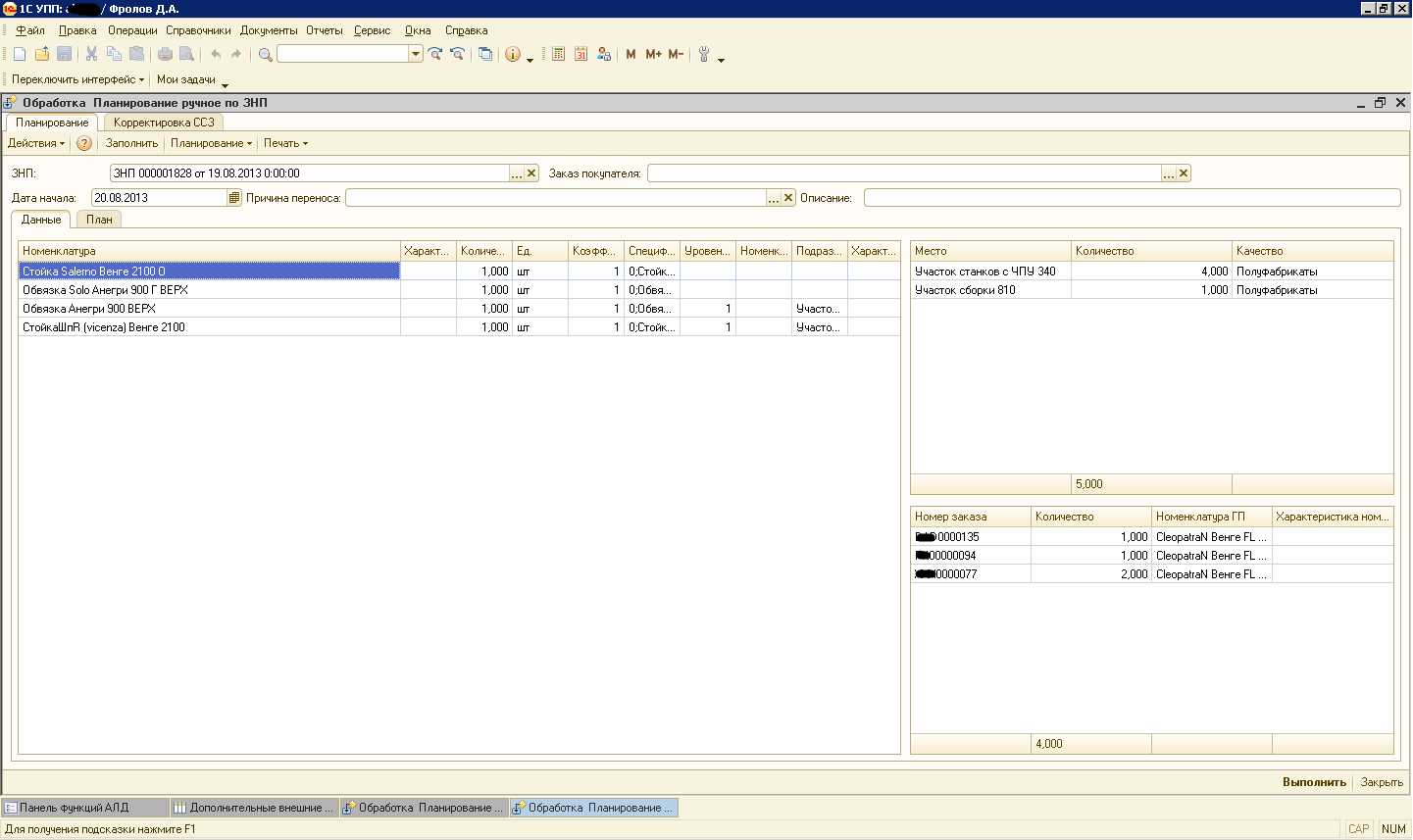

3) Имеются обработки по ручному планированию и переносу планов.

4) Мастера делают выпуски из "АРМ мастера" только по планам. Нужно больше - добавляй в план через диспетчеров при помощи ручного планирования. Т.е. никакой самодеятельности.

5) Диспетчера могут делать выпуски непосредственно через "Отчет производства за смену". Здесь в основном индивидуалка и исправление брака с переделом в меньшее по размеру изделие (у нас такое возможно).

6) В конце каждого дня защита ССЗ по план - факту. Несделанное по отсутствию материалов снимается с плана диспетчерами. Снимаются также позиции несделанные по причине невыполнения задания предыдущими подразделениями. Все переносы подписываются руководством производства.

7) После планирования закрывается для редактирования период до планирования. Для большей части диспетчеров и всех мастеров. залезть в историю могут только избранные.

Вот так и живем. Планируем - выполняем

A11. Что было, что стало.

Пару слов о том, что поменялось после перехода на 1С. Я только про планирование, потому что, все остальное еще позитивнее.

1) До. Максимальная загрузка на последний день трехдневки - принцип "точно вовремя" рулит. В субботу упираются, в понедельник сидят.

2) После. Максимальная загрузка в первый день. Все, что не критично (не нужно по ЛЗК на завтра следующему переделу) стараются переносить по согласованию с руководством.

3) До. Боролись с позициями, которюе не попадали в план из - за отсутствия материалов или по причине стратегии "точно вовремя".

4) После. Номенклатуру, для котрой опасно хранение в незаконченном виде (не много у нас такого) изготавливают только после согласования с ответственным человеком.

5) До. Планер требовал непрерывного внимания и периодического вмешательства планировщика (это ночь, кто не понял).

6) После. Планер запускается одной кнопкой. После спланированных трех - пяти дней можно ложиться спать.

7) До. Скудный набор определенных печатных форм и форм для анализа. Новые формы писались трудно и долго.

8) После. Все новые формы входят в нашу жизнь, что рождает ненасытный аппетит руководства

A12. Планы на будущее.

1) Диспетчеризация критичных по хранению полуфабрикатов. Планируется делать ее после третьего дня планирования.

2) Отладка ЛЗК по подтянутым при планировании аналогам.

3) Учет наработки. Если изделие изготавливается более одного дня, и нет возможности сделать передел или нецелесообразно, то планеру нужна информация о выполненных уже операциях на момент планирования. У нас это малярка. Четыре операции - три грунта и финиш с задержкой 24 часа после каждой. Пока здесь пробел в планере и работа по факту.

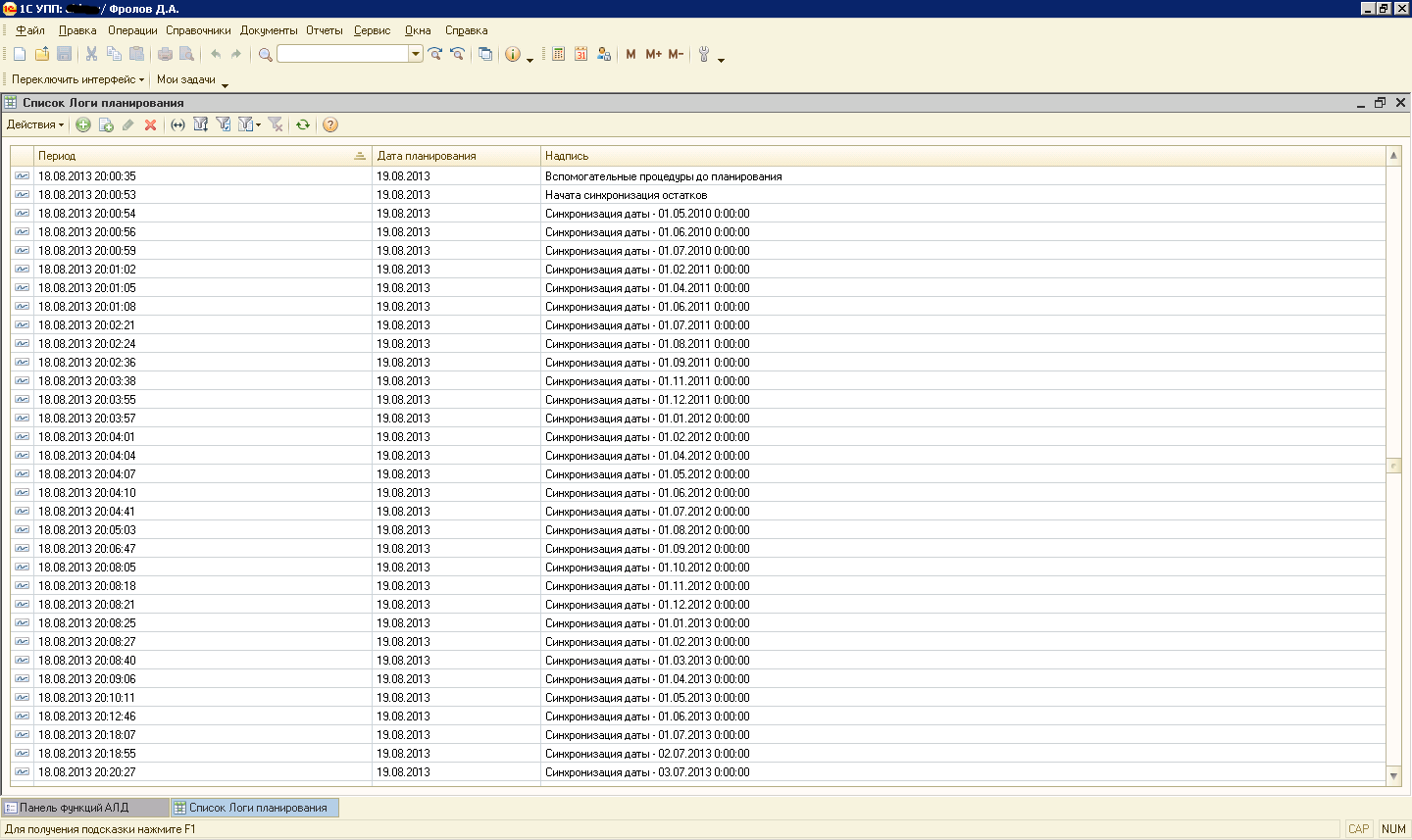

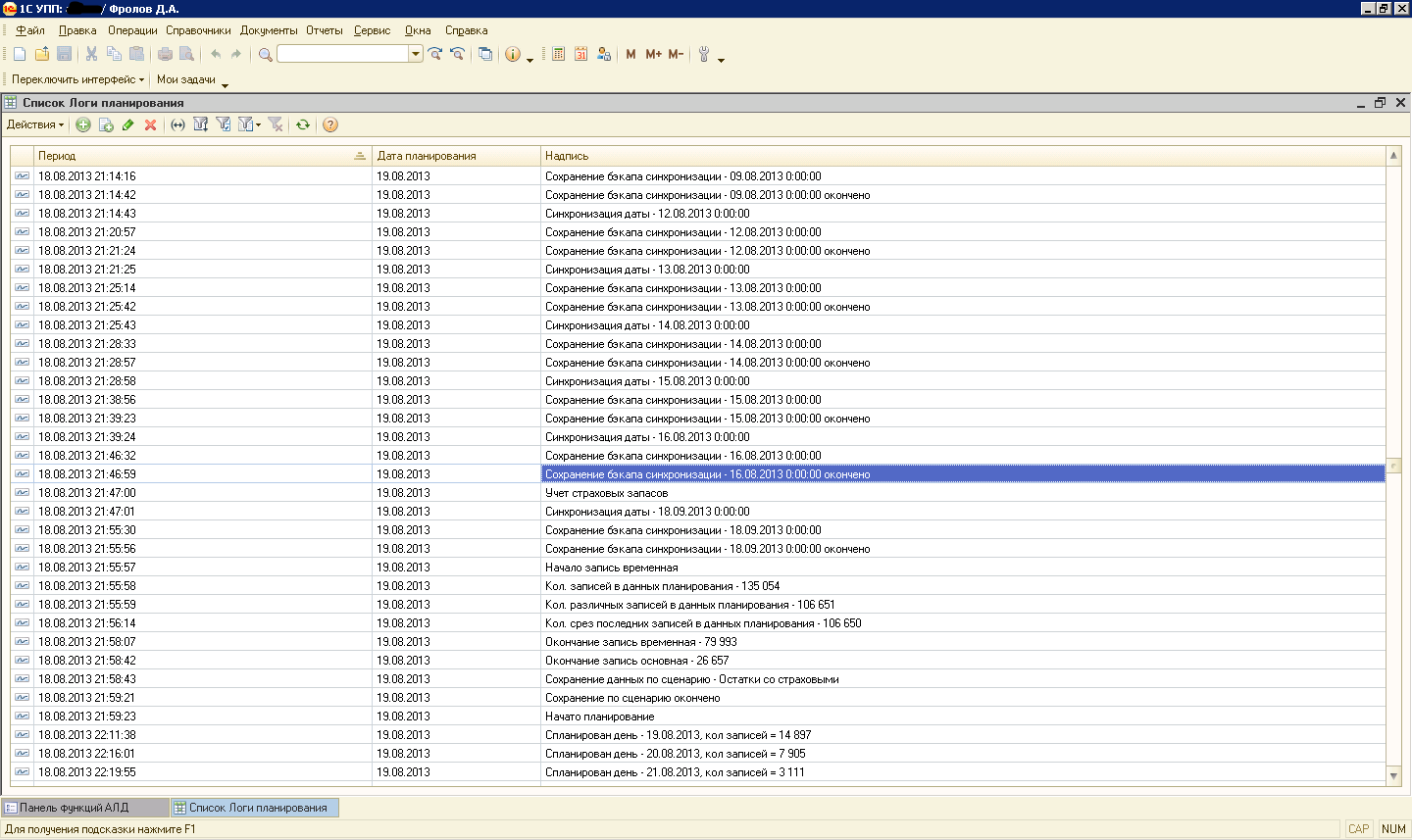

Поясню скрины. (получились они не совсем нормального размера, но сайт позволяет увеличивать размер, так что, вроде все видно).

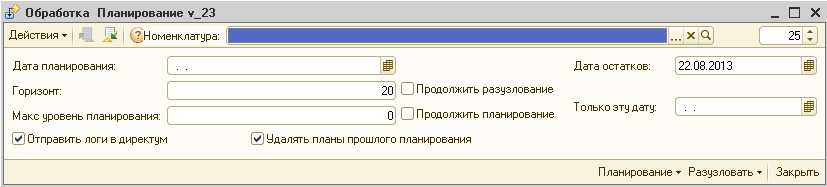

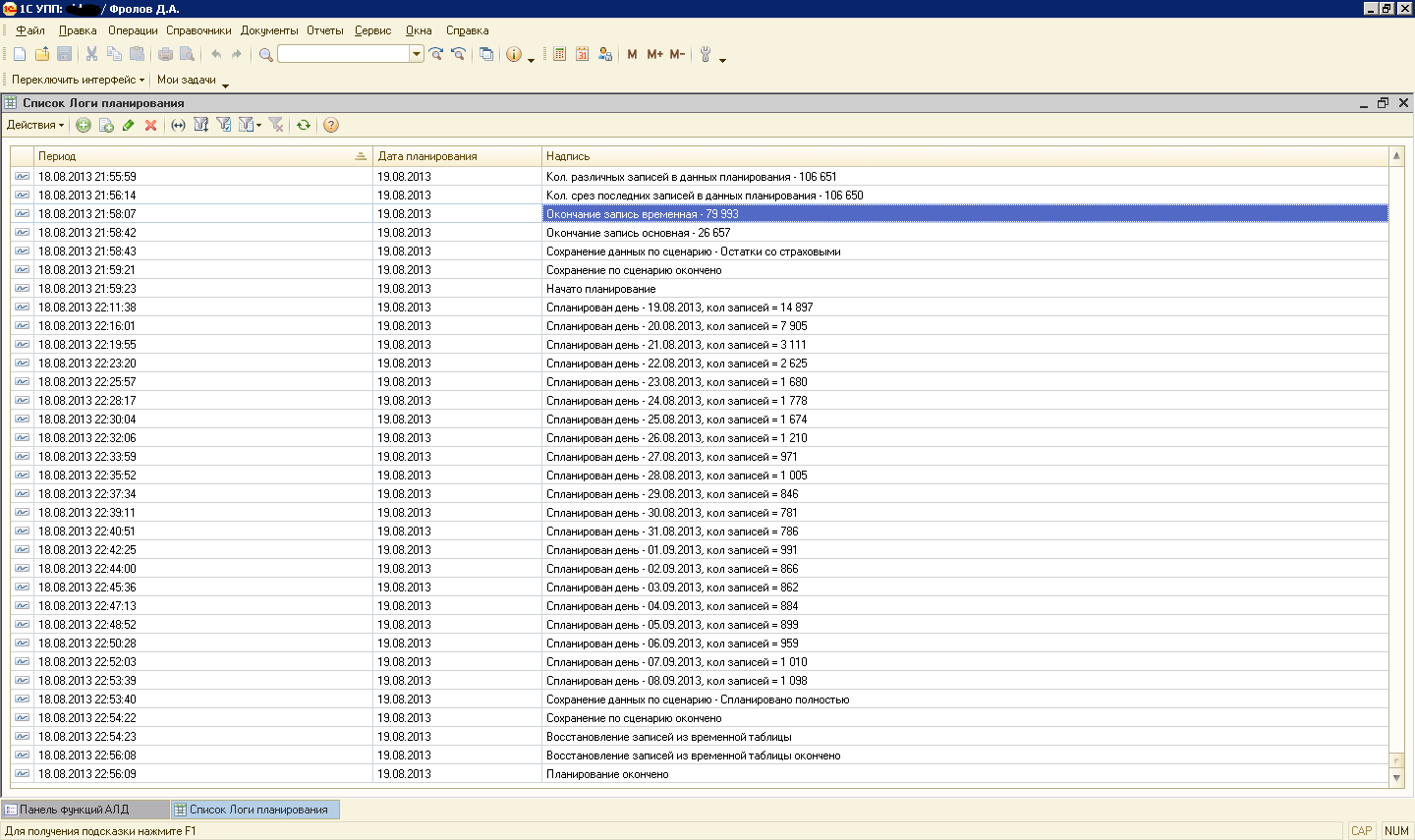

1. Скрины группы Синхронизация и Процесс планирования показывают, как проходит планирование и как ход всего процесса записывается в регистр Логи планирования.

2. Обработка Планирование и есть собственно сама обработка. В правом верхнем углу "25" - максимальное количество переделов, больше которого не бывает, Дата остатков - остатки по заказам на какую дату брать, Дата Планирования - дата с которой будет планироваться, горизонт - на сколько дней планировать, Только эту дату - позволяет спланировать только заказы выбранной даты (используется для отладки), макс уровень - определяется автоматически после синхронизации.

3. Группа ЛЗК - формы лимитно -заборной карты. Первая выдается на сборку только на полностью скомплектованные позиции на группу складов полуфабрикатов. Вторая выдается всем либо сразу, либо по требованию. Может быть распечатана или сохранена в Обменник.

4. Группа ССЗ - формы сменно суточного задания. Первые две формы формируются через Excel, последняя печатается из 1С через отчет на СКД. Все формы печатаются по группам заменяемости рабочих центров.

5. Детальная информация позволяет увидеть все по планированию. На скрине по переделам видно как изготавливались 4 единицы продукции страхового запаса, что подтянулось с остатков (Место складирования), а что и когда было сделано (время готовности).

6. Аналитика планирования - настройка складов. подразделений, качеств, статей затрат, переработчиков, которые принимают участие в планировании.

7. Документ ЗНП - а) получение характеристик (спецификаций на номенклатуру с характеристиками) на особые свойства, указанные в заказе, на заданное количество переделов, б) объеденение при планировании позиций, которые должны изготавливаться вместе (Обведены красным).

8. Ручное планирование - две возможности: 1) добавить в план 2) скорректировать ССЗ отобрав продукцию по фильтру (фильтр на основе свойств номенклатуры).

9. Последнее - самое необходимое руководству. Отчет показывает, где же сейчас в производстве заказ, любая позиция из либого заказа. Отчет формируется после планирования и дает полное представление о том, где находятся заказы. Колонка Некомплект показывает позиции просроченные по сроку, установленному для изготовления данной номенклатуры, Колонка "В производстве" показывает все, что сейчас в производстве и в какое подразделение выдано задание.

статья будет постоянно пополняться, следим и проявляем интерес..

Устал восстанафливать файл на "Файлы mail.ru", поэтому пробую так - Ссылка на скачивание конфы: https://cloud.mail.ru/public/0f4c39f08c54/1Cv8_%D0%BF%D0%BE%D1%81%D1%82%D0%B0%D0%B2%D0%BA%D0%B0_1_3_44_%D0%BF%D0%BB%D0%B0%D0%BD%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D0%B5.cf

Вступайте в нашу телеграмм-группу Инфостарт