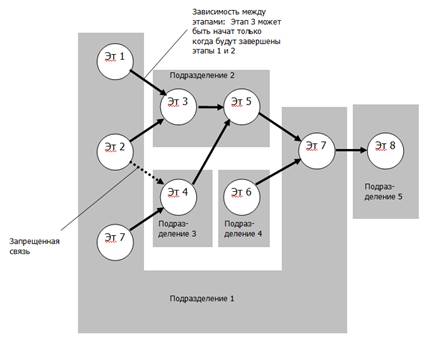

График производства представляет собой сетевой график выполнения этапов в подразделениях. Узлы сетевого графика – это запланированные этапы производства. Дуги – передача результатов этапов (например, изделий) между подразделениями.

Результат работ по этапу не обязательно должен иметь материальное выражение в виде изделий. полуфабрикатов. Например, услуги не имеют материального выражения, в таком случае между этапами планируется передача не изделий, а фактов выполнения работ.

Один этап может быть запланирован только на одно подразделение. Но в одном подразделении (при необходимости) можно запланировать несколько (в т.ч. последовательных) этапов.

Сетевой график этапов, сформированный по спецификации строки заказа, имеет всегда «сходящийся» характер. Это значит, что из одного узла (этапа) может выходить только одна связь на следующий этап. Это значит, что:

Этап Х может ограничивать запуск одного, и только одного следующего этапа Y. Пока не завершен этап X, этап Y не может быть запущен.

Этап Y может быть запущен при условии, что закончено несколько предыдущих этапов X1, X2, Х3...

На следующей схеме показан пример связей между этапами одной ресурсной спецификации:

В простейшем случае ресурсная спецификация может содержать линейную последовательность этапов, или так называемую «расцеховку изделия по заходам» – маршрут прохождения изделия по подразделениям в процессе обработки.

Спецификация строки заказа может содержать все этапы производства продукта, вплоть до этапов переработки материалов. В этом случае график производства по этапам по строке заказа совпадает с деревом иерархической структуры изделия.

В других случаях спецификация строки заказа может содержать не все этапы производства продукта. График производства по строке заказа, будет содержать только этапы, указанные в спецификации строки заказа.

На верхнем уровне управления задача расчета графика глобальным диспетчером концептуально заключается в расстановке этапов на временную ось, с учетом всех сопутствующих параметров. На нижнем уровне задача локального диспетчера состоит из назначения операций внутри подразделения, контроля их состояния, выдачи управляющих воздействий – так, чтобы наилучшим образом выполнить этап графика верхнего уровня.

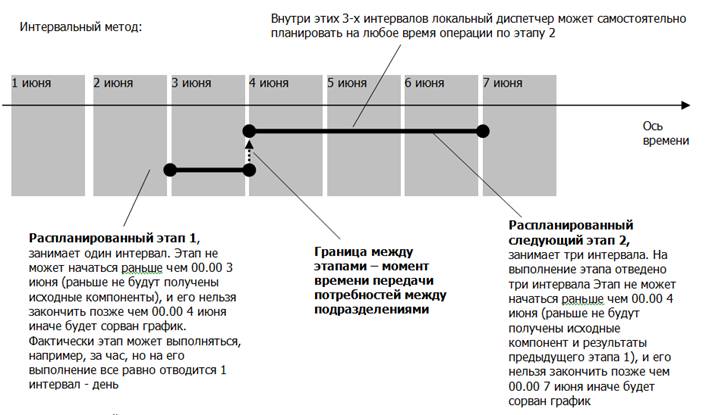

Важной особенностью УП2 является то, что время операций в графике задается не с точностью до долей секунды, а в пределах определенных интервалов. Поясним это в следующем подразделе чуть подробнее, так как различие принципов посекундного и интервального планирования является весьма важным.

Временные точки начала и окончания временного отрезка для выполнения этапа назначаются согласно Интервальному методу. Суть интервального метода в следующем.Временная ось для каждого подразделения делится на равные интервалы. Возможны варианты - месяц, неделя, день, час. Наиболее типичные случаи – день, неделя, крайние случаи – месяц и час рекомендуются при наличии достаточных оснований.

Длительность интервала планирования определяется индивидуально для подразделения.

Начало и завершение этапов в графике назначается на интервалы в целом, без детализации конкретных моментов времени. График предписывает, что работы по этапу должны начаться не раньше, чем в некотором интервале (неважно, в какой момент времени внутри интервала – это решает уже локальный диспетчер), и закончиться не позже, чем в некотором (другом или этом же) интервале.

Таким образом, на выполнение этапа в графике отводится некоторое целое количество интервалов планирования.

Если этап по времени занимает время, значительно меньшее чем интервал, то он занимает интервал целиком. Это значит, что диспетчер может выполнять операции этого этапа в любое время внутри интервала.

На следующей схеме показано, как формируются в графике временные отрезки выполнения этапов работ при использовании интервального (интервал – один день) метода:

Нужно понимать, что интервальный метод приводит к некоторому увеличению запланированного производственного цикла, по сравнению с безинтервальным методом. Например, если длительность этапа составляет 25 часов согласно спецификации, то при интервале «день» выполнение этапа по графику займет два дня, хотя в действительность этап можно сделать гораздо быстрее.

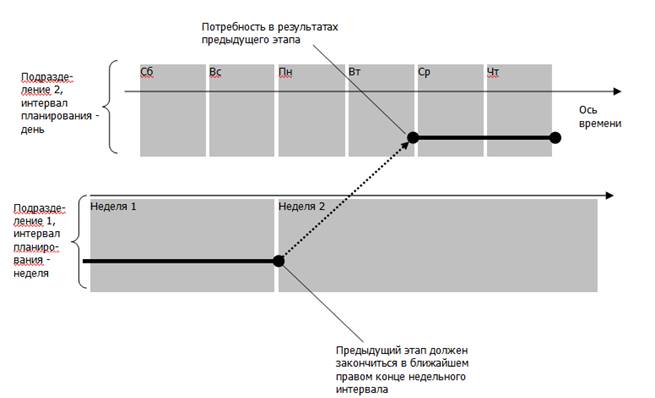

Как было отмечено выше, для каждого подразделения можно настроить отдельно интервал планирования. На следующей схеме передачи потребностей между подразделениями показан пример такой ситуации.

Расчет графика производства на верхнем уровне

Условия задачи по расчету графика Исходные данные для расчета графика (задаются в УП2 документом «Заказ на производство») определяют потребность в выпуске готовой продукции:

- «К началу». График производства «прижимается» влево по временной оси к дате начала производства по строке заказа. В результате в графике рассчитается дата выпуска по завершающему этапу, как минимально возможная дата выпуска по строке заказа. - «К окончанию». График производства «прижимается» вправо по временной оси к дате потребности в выпуске по строке заказа. В результате в графике рассчитается дата запуска самого раннего этапа, как максимально возможная (не позже) дата запуска по строке заказа.

Исходные нормативные данные:

Требуется получить рассчитанный график производства, в виде сетевого графика этапов по подразделениям, с данными: Интервалы временной оси, которые займет этап.

|

График производства может быть рассчитан для одного заказа на производство или для множества заказов. В последнем случае заказы обрабатываются в порядке приоритета. При расчете графика производства по очередному заказу учитывается время работы загружаемых видов рабочих центров подразделений, сформированная только более приоритетными заказами.

То есть рассчитываемый заказ «вытеснит» время работы РЦ (рабочих центров) от менее приоритетных заказов, но учтет уже имеющееся время работы загружаемых видов РЦ графиками от более приоритетных заказов.

Как следствие, графики менее приоритетных заказов окажутся неактуальными и потребуют перепланирования. В УП2 для этого предусмотрен отдельный сервис, перепланирование с его помощью производится последовательно - от более приоритетных заказов к менее приоритетным заказам.

Рассмотрим далее более детально процедуру расчета графика производства по этапам. Еще более подробно эта тема разобрана в примерах видео и видео1 с проведенного ранее курса в УЦ3.

Итак, для каждого этапа в спецификации заказа задается способ учета мощностей производства:

мощности цеха можно не учитывать – мощности достаточно (по сравнению с другими «узкими местами» в других подразделениях) чтобы выполнить этап в любом объеме работ за фиксированное время, заданное в этапе.

учитывать мощности цеха. Этап планируется с учетом мощностей, отобранных уже другими распланированными этапами более приоритетных заказов и строк заказа, т.е. на оставшиеся мощности.

Расчет графика производства без учета производственных мощностей

Планирование этапа, если мощности не учитываются – достаточно просто. Выполнение этапа назначается в графике на подразделение. Независимо от объема этапа (количества изделий, объема работ), подразделение должно выполнить этап за один и тот же фиксированный временной отрезок, который задан отведен на этот этап в ресурсной спецификации.

Соответственно, к концу назначенного временного отрезка подразделение, согласно графику, должно передать результат выполнения этапа подразделению, выполняющему следующий этап. К началу этого отрезка, согласно графику, подразделение должно получить все исходные компоненты от подразделений-поставщиков.

Разумеется, из графика вовсе не значит, что начать этап надо строго в точке начала временного отрезка, на который он запланирован, а в конечной точке отрезка – завершить на станке последнюю операцию. Наоборот, внутри временного отрезка локальному диспетчеру подразделения обычно предоставляется излишек времени, чтобы выполнить все операции этого этапа. Иными словами, длительность временного отрезка задается с «запасом», превышая суммарную длительность операций этапа. Раньше точки начала отрезка начать этап невозможно – исходные компоненты и результаты предыдущих этапов согласно графику еще не будут получены. Позже конца отрезка сдавать результаты этап нельзя – в этом случае локальный диспетчер нарушит график.

Расчет графика производства с учетом производственных мощностей

При расчете графика производства с учетом производственных мощностей – распределение выполнения этапов графика по интервалам производится таким образом, чтобы у загружаемых видов рабочих центров в интервалах было назначено время работы, не превышающее доступный фонд рабочего времени.

Для этого в ресурсной спецификации, а далее в спецификации строки заказа указывается, какие загружаемые виды рабочих центров будут задействованы на описываемом этапе. Пропускная способность подразделения при выполнении этапа будет определяться именно этими загружаемыми видами РЦ. Указывается время работы загружаемого вида РЦ на обработку заданного в этапе одновременно обрабатываемого количества изделий (объема работ). В этапе можно указать несколько загружаемых видов РЦ, время которых потребляется одновременно в процессе выполнения этапа.

Например, можно задать требуемое время работы оборудования и время работы оператора, которые могут различаться.

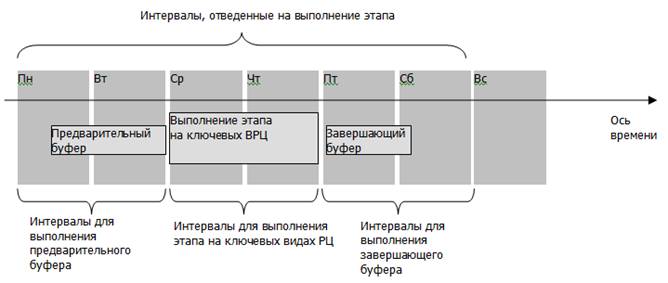

Поскольку этап в подразделении может состоять не только из операции, выполняемой на загружаемом виде РЦ – в этапе для выполнения остальных операций выделяются два буферных интервала – предварительный буфер до загружаемого вида РЦ и завершающий буфер после загружаемого вида РЦ. Эти буферы имеют фиксированную длительность (то есть не зависящую от объема выпуска), которая указывается в этапе, отдельно для каждого буфера. Принимается допущение, что в длительность буферов все остальные операции должны уместиться.

При расчете графика производства программа распланирует этап на подразделение так, что будет занято время работы загружаемых видов РЦ только в доступном объеме, с учетом уже захваченного времени работы этапами более приоритетных заказов. На выполнение этапа на загружаемых видах РЦ будет отведено один или несколько интервалов. Далее, программа прибавит предварительный буфер к началу выполнения этапа на загружаемых видах РЦ, и завершающий буфер к моменту окончания выполнения этапа на загружаемых видах РЦ. Для буферов выделяются отдельные интервалы. Таким образом, будут добавлены один (как минимум) или несколько интервалов до и после времени работы загружаемых видов РЦ соответственно. Получится временной отрезок выполнения этапа в подразделении, концы которого будут совпадать с границами интервалов планирования подразделения.

Отсюда следует, что использование буфера целесообразно, если его длительность сопоставима с длительностью интервала планирования или больше его. В противном случае (если задать буферы размером значительно меньше интервала) произойдет неоправданный захват буферами лишних интервалов планирования, а это приведет к излишнему увеличению длительности производства продукта в графике.

Выполнение графика производства подразделением (нижний уровень)

График производства по этапам является основанием для организации локальным диспетчером работ в цехе по выполнению этого графика. Для выполнения каждого этапа графика – локальный диспетчер создает так называемые Маршрутные листы.Маршрутный лист (далее - МЛ) отражает выполняемый в подразделении производственный процесс по выполнению запланированного этапа и является основным объектом управления выполнением этапов внутри подразделения.

Маршрутный лист создается в подразделении только на один этап и закрывается, когда все операции этапа будут выполнены. После «закрытия» Маршрутный лист является основанием для ввода документа «Выпуск продукции», на количество, заданное в маршрутном листе.

На один этап графика создается может быть создано один или несколько маршрутных листов. В маршрутном листе указывается количество обрабатываемых изделий или объем работ. Для выполнения этапа в полном объеме - сумма количества по маршрутным листам этапа должна быть равна запланированному количеству этого этапа.

Маршрутный лист можно создать только на один этап. Нельзя создать один маршрутный лист для выполнения нескольких этапов, даже если номенклатура изделия в этапах совпадает.

Таким образом, в одном маршрутном листе нельзя сгруппировать партию одинаковых деталей, относящихся к разным заказам на производство или разным строкам одного заказа на производство.

Маршрутный лист можно создать без привязки к запланированному этапу, например, для исправления брака.

Маршрутный лист содержит необходимые данные для выполнения этапа – список требуемых материалов и трудовых ресурсов согласно нормативу. По факту потребления материалов и трудовых ресурсов в МЛ указывается фактическое потребление материалов и трудовых ресурсов и отклонения от норматива.

В любой момент времени локальный диспетчер видит множество активных в подразделении маршрутных листов, в разных статусах (созданных, готовых к выполнению, выполняемых), отслеживает их состояние, выдает управляющие воздействия в случае, если выполнение операций по МЛ отстают от расписания, определенного в МЛ.

Предусмотрены следующие варианты планирования выполнения маршрутных листов, которые определяются настройкой подразделения:

· Планирование обработки МЛ на ключевых рабочих центрах (методика «ББВ»). Маршрутный лист включается в расписание работы одного из ключевых РЦ. Ведется контроль прохождения МЛ зон предварительного и завершающего буфера по методике «ББВ», контроль выполнения расписания обработки на ключевом РЦ. Пооперационный контроль выполнения МЛ при методике «ББВ» не ведется.

· Методика «УББВ»: планирование выполнения МЛ сводится к фиксации в МЛ временной точки начала и окончания выполнения МЛ. Буфером является вся длительность выполнения МЛ согласно графику производства.

· Планирование обработки МЛ пооперационно. Автоматически рассчитывается пооперационное расписание обработки МЛ на всех рабочих центрах, по методике «вперед» (как можно раньше) или «назад» (как можно позже). При этом операции вставляются на свободное время работы РЦ, еще не занятое другими более приоритетными МЛ. Ведется контроль выполнения расписания пооперационно.

Выбор варианта «ББВ» или «УББВ» зависит от настройки этапа.

Важно отметить, что настройки для расчета графика производства на верхнем уровне, и настройки методики управления выполнением МЛ относительно независимы:

Назначение этапа на интервалы в графике производства может вестись либо с учетом доступного времени работы загружаемых видов РЦ и длительности буферов, либо с использованием фиксированной длительности этапа. На этом уровне стоит задача сформировать выполнимый график производства этапов по подразделениям, и не имеет значения, по какой методике будет организован контроль выполнения МЛ в подразделениях.

Методика управления МЛ (с контролем буферов, или пооперационное планирование) определяется настройкой подразделения. Буфера для МЛ задаются маршрутной картой, которая устанавливается для этапа в нормативной системе. Настройка длительности буферов МЛ производится в Маршрутной карте, и никак не связана с настройкой длительности буферов в этапе.