Цели, рамки и роли процесса учета показателей эксплуатации

Цель процесса — учет событий и показателей, влияющих на техническое состояние оборудования.

Входными данными для процесса учета показателей эксплуатации являются: информация, зафиксированная диспетчером, показания счетчиков наработки, показания контрольно-измерительных приборов.

В процессе учета показателей эксплуатации выполняются следующие действия:

- осмотры оборудования;

- фиксация значений контролируемых показателей;

- фиксация обнаруженных дефектов;

- фиксация наработки оборудования;

- фиксация простоев оборудования.

Выходными данными процесса учета показателей эксплуатации являются:

- график и журнал осмотров оборудования;

- значения контролируемых показателей;

- журнал дефектов;

- журнал наработки;

- журнал простоев.

Кто принимает участие в процессе учета показателей эксплуатации?

В процессе принимают участие сотрудники отдела главного механика, а также эксплуатационный (либо эксплуатационно-ремонтный) персонал — работники подразделений, за которыми непосредственно закреплено оборудование, в том числе дежурные машинисты (операторы).

Методическое руководство и контроль за процессом учета показателей эксплуатации осуществляются главным механиком, главным энергетиком. В обязанности руководителя процесса учета показателей эксплуатации входит: мониторинг эффективности и рациональности работы процесса, контроль работы сотрудников, составление рекомендаций по совершенствованию процесса.

В обязанности эксплуатационного персонала входят следующие работы:

- осмотры оборудования;

- фиксация значений контролируемых показателей;

- фиксация обнаруженных дефектов;

- фиксация наработки оборудования;

- фиксация простоев оборудования.

Функции процесса учета показателей эксплуатации

Учет осмотров оборудования

Эксплуатационный (эксплуатационно-ремонтный) персонал проводит осмотры закрепленного за ним оборудования при приеме и сдаче смен. Все обнаруженные при осмотрах дефекты — неисправности в работе оборудования, отклонения от нормального состояния оборудования, в том числе не требующие немедленной остановки для их устранения, — должны быть зафиксированы эксплуатационным персоналом в ремонтном журнале (или в журнале дефектов).

Неисправности и отклонения, которые при дальнейшей эксплуатации оборудования могут нарушить его работоспособность или безопасность условий труда, должны немедленно устраняться.

Отдельно необходимо выделить технические осмотры оборудования. Они являются частным случаем регламентированного ТО, планируются наряду с ремонтами ОГМ и выполняются инженерно-техническим персоналом механической службы.

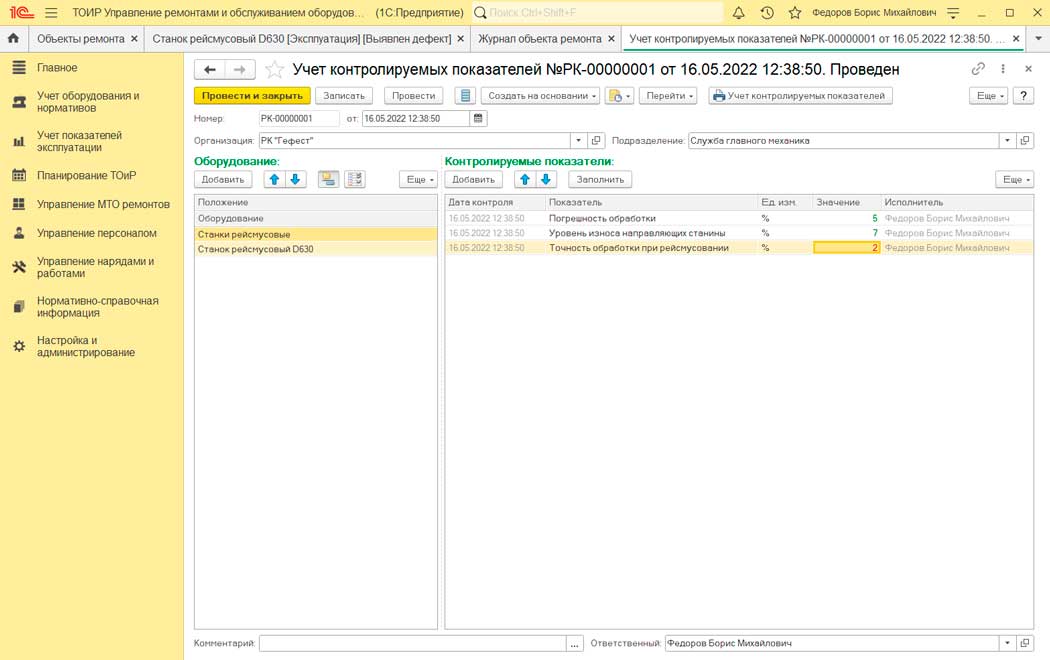

Учет контролируемых показателей

Контролируемые показатели состояния оборудования — показатели, измеренные на данном оборудовании с помощью технических средств или вычисленные на основании измерений количественные показатели, а также качественные показатели эксплуатационного состояния оборудования, определенные на основании визуального осмотра.

Контролируемые показатели определяются в процессе установления технического состояния наиболее ответственных деталей и узлов машин при выполнении осмотров оборудования.

Определение количественных и качественных значений контролируемых показателей выполняется с целью:

- контроля эксплуатационной надежности и безопасности оборудования в период между двумя очередными плановыми ремонтами;

- уточнения объема и вида предстоящего планового ремонта;

- определения даты и объема ремонта оборудования, для которого применяется стратегия ремонта по техническому состоянию;

- своевременного обнаружения и предупреждения возникновения аварийной ситуации, например, испытания технической прочности и измерения сопротивлений электрической изоляции, испытания на плотность и прочность сосудов и трубопроводов;

- контроля точностных параметров (проверки на точность), регламентируемых технологическими требованиями (проверки выходных параметров преобразователей для некоторых видов производств, проверки степени неуравновешенности роторов электродвигателей для прецизионного оборудования).

Контроль технического состояния оборудования выполняется с периодичностью и в объеме, установленном в нормативно-технической документации. С учетом возможности преждевременного выхода из строя измерительной аппаратуры (КИА и КИП) должны предусматриваться ее ремонт или замена аналогично прочему оборудованию на предприятии (формирование графиков ППР для КИП и пр.).

Состав контролируемых показателей и их критичные величины определяются на основе результатов расчетов и, при необходимости, экспериментальных исследований. Определение критичных величин контролируемых показателей должно быть выполнено на основании условия недопущения наступления предельных состояний на основании соответствующих норм и правил. Уточнение и дополнение критичных величин может также производиться проектной или экспертной организацией, имеющей в соответствии с Федеральным законом «О лицензировании отдельных видов деятельности» от 08.08.2001 № 128-ФЗ лицензию Госгортехнадзора России на проведение экспертизы промышленной безопасности при участии представителей службы эксплуатации.

Определение значений контролируемых показателей выполняется с периодичностью и в объеме, установленных в нормативно-технической документации. Значения контролируемых показателей заносятся в журнал. При регистрации значения контролируемого показателя указываются оборудование, на котором снят это показатель, вид показателя и его значение. При достижении значений показателей критичных величин эксплуатационный персонал формирует уведомление о необходимости ремонта.

Ведение истории показаний измерительных приборов позволяет отслеживать текущее состояние оборудования. На основании истории контролируемых показателей можно выполнить их экстраполяцию.

Перспективно использование технической диагностики как выделенного метода, специально предназначенного для объективной оценки состояния оборудования. Возможно проведение технической диагностики как непрерывного процесса измерения диагностических параметров при помощи контрольно-измерительных приборов, установленных на оборудовании, так и выделенного мероприятия, планируемого в рамках процесса ППР и исполняемого персоналом с ручной фиксацией результатов измерений.

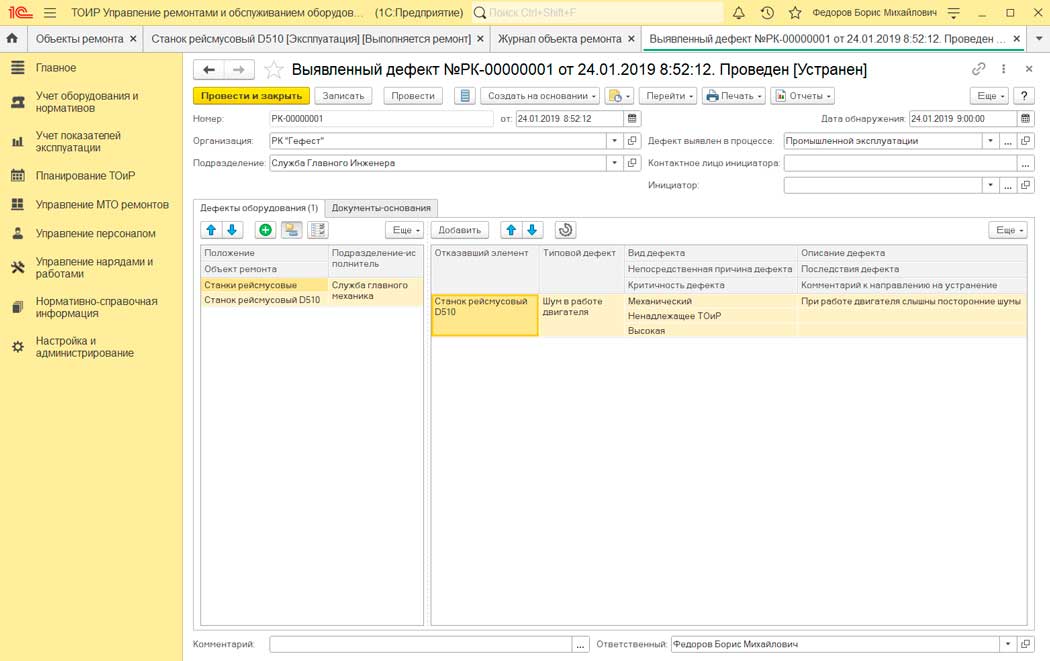

Ведение журнала дефектов

Все обнаруженные при осмотрах (в рамках регламентированного ТО или эксплуатации) дефекты — неисправности в работе оборудования, отклонения от нормального состояния оборудования — должны быть зафиксированы эксплуатационным персоналом в журнале дефектов. Неисправности и отклонения, которые при дальнейшей эксплуатации оборудования могут нарушить его работоспособность или безопасность условий труда, должны немедленно устраняться.

При обнаружении нового дефекта оперативный работник производит его регистрацию в упрощенном виде в журнале. При этом он указывает вид дефекта, причину дефекта, описание дефекта. Если работник знает, кому назначить данный дефект, то он это указывает.

Начальник смены видит появление нового дефекта, проверяет правильность его назначения оперативным работником, а также может назначить дефект и указать срок, к которому он должен быть устранен, если он еще не был назначен. Начальник смены, пользуясь справочниками, может уточнить характер проявления дефекта и прочую информацию.

Сотрудник ремонтного подразделения, которому назначен данный дефект, устраняет его. По окончании устранения ответственный сотрудник делает отметку об этом в журнале. Если устранение дефекта возможно только при останове всей технологической системы, то данный дефект откладывается до планово-предупредительного ремонта всей системы.

Ведение журнала дефектов позволяет накопить статистику по отказам, которая потом может быть использована для прогнозирования работы оборудования, корректировки нормативно-технической документации предприятия и соответственно корректировки графиков ППР.

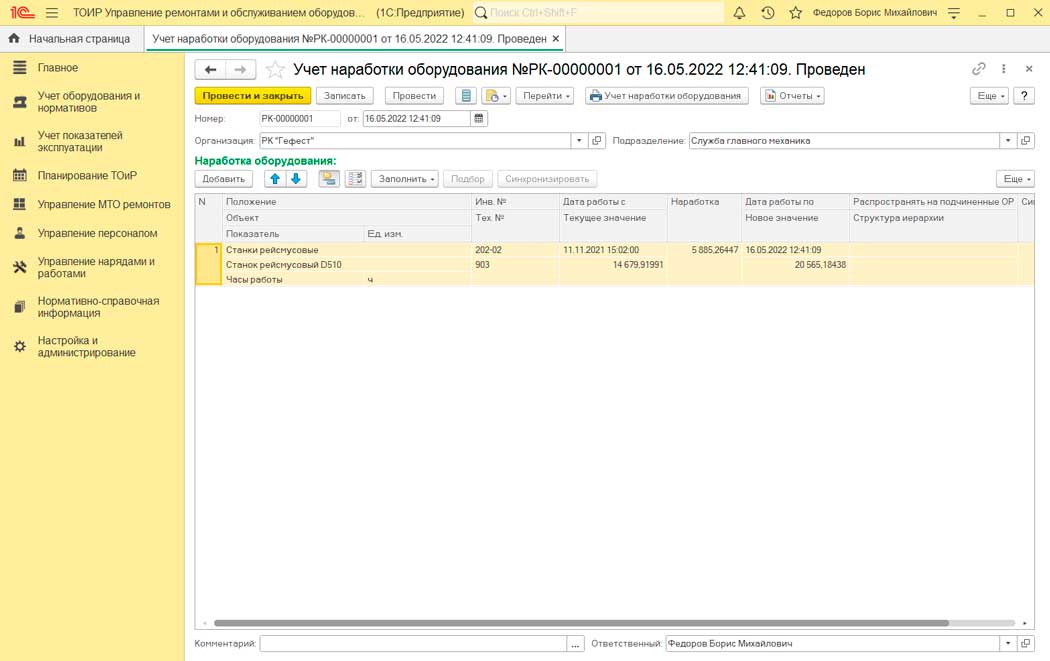

Учет наработки

В зависимости от производственной значимости оборудования, влияния его отказов на безопасность персонала и стабильность производственных и технологических процессов ремонтные воздействия могут реализоваться в виде ремонта по наработке, ремонта по техническому состоянию либо в виде их сочетания.

На практике перечень оборудования, ремонт которого может быть основан только на принципах и стратегиях регламентированного ремонта, крайне узок. Фактически ремонт большей части оборудования неизбежно основан на сочетании (в различных пропорциях) регламентированного ремонта и ремонта по наработке.

Наработка оборудования может быть выражена в машино-часах, километрах пробега, кубометрах вынутой породы, литрах и пр. Например, наработка оборудования в машино-часах измеряется количеством отработанных часов. Учет работы в часах на предприятии ведется только по основному оборудованию. Наработка неосновного оборудования учитывается по наработке основного оборудования, работу которого оно обеспечивает.

Наработка оборудования фиксируется в журнале наработки.

Учет простоев оборудования

Продолжительность простоя оборудования в ремонте включает в себя время на подготовку оборудования к ремонту, проведение ремонта, пуск и опробование оборудования. На выполнение регламентированных (плановых) ТО и ремонтов специально предусматривается время простоя.

Служба главного механика разрабатывает мероприятия по сокращению норм простоя оборудования в ремонте. В задачи службы входит контроль соблюдения установленных норм простоя в ремонте. На основании простоя оборудования в ремонте рассчитывается месячный простой оборудования и годовой простой, а затем — показатели эффективности использования оборудования.

Ключевые показатели эффективности процесса учета показателей эксплуатации

Для оценки эффективности процесса «учета показателей эксплуатации» можно использовать следующие показатели:

- эффективность использования оборудования: отношение времени планового графика работы к фактическому времени работы;

- процент контролируемых показателей, находящихся в «красной зоне»;

- процент отношения фактической наработки к плановой.

Рис.1: Учет контролируемых показателей в 1С:ТОИР

Рис.1: Учет контролируемых показателей в 1С:ТОИР

Учет показателей эксплуатации в системе 1С:ТОИР

В 1С:ТОИР предусмотрена возможность автоматического составления планов осмотров. Учет осмотров оборудования ведется в электронном журнале осмотров. В системе есть возможность ведения электронного учета значений контролируемых показателей оборудования. При этом указываются оборудование, с которого снят этот показатель, вид контролируемого показателя и его значение, предусмотрено хранение допустимых значений. При превышении допустимого значения принимается решение о ремонте оборудования. При интеграции приборов измерений (АСУ ТП) с системой 1С:ТОИР уведомления о необходимости ремонта формируются автоматически.

Рис. 2: Карточка объекта ремонта с графиком состояния в 1С:ТОИР

Рис. 2: Карточка объекта ремонта с графиком состояния в 1С:ТОИР

Для учета обнаруженных дефектов предусмотрен электронный журнал дефектов оборудования. В журнал заносятся оперативные данные о дефектах и неисправностях оборудования, выявленные в процессе осмотров активов. При обнаружении нового дефекта оператор 1С:ТОИР производит его регистрацию в упрощенном виде в журнале. При этом он указывает вид дефекта, причину дефекта, описание дефекта. Регистрация дефектов возможна также через мобильное приложение, которое удаленно передает данные в систему 1С:ТОИР. На основании выявленного дефекта автоматически создается заявка на его устранение.

Ведение журнала дефектов позволяет систематизировать работу по исправлению дефектов, а также накопить статистику по отказам, которая потом может быть использована для прогнозирования работы оборудования, корректировки нормативно-технической документации предприятия и соответственно корректировки графиков ППР.

Рис.3: Выявленный дефект в 1С:ТОИР

Рис.3: Выявленный дефект в 1С:ТОИР

В системе 1С:ТОИР предусмотрена возможность ведения журнала наработки. Для каждого вида оборудования в систему вносятся значения наработки. Количество видов наработки для каждого объекта неограниченно. Значения наработки используются при расчете графика ППР.

Рис.4: Учет параметров наработки в 1С:ТОИР

Рис.4: Учет параметров наработки в 1С:ТОИР

Факт простоя оборудования также может быть зафиксирован в системе 1С:ТОИР, причем двумя способами: событиями (приказ об останове, а затем приказ о запуске или передача на испытание и приемка из испытаний) или процессом (простой или испытания).

Итак, процесс учета показателей эксплуатации может быть автоматизирован не только с помощью системы 1С:ТОИР, но и с помощью мобильного приложения (удобного для выполнения обходов с целью регистрации дефектов, наработки и контролируемых показателей), а также с помощью интеграции 1С:ТОИР с установленной на предприятии АСУ ТП или системой мониторинга оборудования АИС «Диспетчер».