Алексеев Н.С.

Постановка задачи

С задачей упорядочивания управления производством в условиях быстро растущего разнообразия номенклатуры столкнулось одно из предприятий, производящих сложные силовые конструкции. В силовых конструкциях используются типовые компоненты, произведённые из разных металлических и композиционных материалов.

Каждый из заказов клиентов у данного Заказчика является по своему уникальным, решающим свои функциональные задачи, привязанным к уникальной местности и климату. Поэтому для каждого заказа клиента разрабатывается свой индивидуальный проект. На основании проекта предприятие производит элементы конструкций, перевозит их на место локации конструкции и осуществляет сборку.

Каждый из используемых полуфабрикатов имеет свой набор характеристик. Но поскольку каждый проект уникален, для каждой конструкции требуется от 10% до 100% элементов – полуфабрикатов с новыми значениями характеристик. При этом характеристики разных полуфабрикатов зачастую не дают возможность прямого сопоставления. Например, доля связующего вещества в композиционном материале, определяющего его прочность, может зависеть от высоты несущего бетонного или металлического элемента. Но при этом значения характеристик одних элементов номенклатуры могут рассчитываться по формулам из значений других характеристик других связанных элементов. При этом номенклатура готовой продукции, полуфабрикатов и материалов с каждым новым проектом расширяется.

Сложность управления производством осложняется необходимостью реакции на частые внешние воздействия, в частности, на изменение приоритетов заказов клиентов, просрочку или опережение сроков поставок поставщиками и сторонними производителями, обнаружение брака в материалах и готовой продукции и пр.

Заказчику необходимо решение, позволяющее решить следующие задачи.

1. Обеспечить формирование ресурсных спецификаций и элементов справочника номенклатуры без отставания от появления и исполнения новых проектов.

2. Качественно сократить количество ошибок при составлении ресурсных спецификаций, приводящих к ошибкам в производстве элементов силовых конструкций.

3. Организовать формирование этапов производства с подбором полуфабрикатов и материалов по характеристикам, не имеющим прямого сопоставления.

4. Обеспечить гибкость планирования производства за счёт перераспределения готовых полуфабрикатов между разными заказами клиентов в соответствии со значениями характеристик, исходя из конкретной ситуации на каждом этапе производства.

Ситуация у клиента до внедрения нашего решения

Обратиться к нам данного Заказчика побудило бедственное состояние, вызванное потерей управляемости в производстве. Ограниченный штат сотрудников перестал справляться с созданием всё новых и новых сложных ресурсных спецификаций, с добавлением в справочник номенклатуры всё новых и новых элементов с новыми значениями характеристик.

В условиях, когда в систему введены не все полуфабрикаты и материалы, не вся готовая продукция и не все ресурсные спецификации, полноценное планирование производства невозможно. На практике это проявляется в резком возрастании ошибок при комплектовании заказов клиентов, выпадении из планов производства целых разделов полуфабрикатов и застопоривании производства большого количества заказов, перекосах в загруженности оборудования на разных технологических переделах, невозможности гибкого перераспределения полуфабрикатов и материалов между заказами при планировании.

В результате возрастает роль ручного управления, возникают необоснованные простои и авралы, приводящие к росту себестоимости продукции и срыву сроков исполнения заказов, нарастанию претензий и штрафов со стороны покупателей. Нетрудно догадаться, что всё это отрицательно сказывается на финансовых результатах деятельности и способно вызывать фатальные для бизнеса последствия.

Стремление избежать такие последствия заставило менеджмент предприятия обратиться к нам за решением задачи упорядочивания и автоматизации управления производством.

Для автоматизации управления производством, продажами и обеспечением Заказчик использует информационную систему на платформе 1С: ERP.

Решение

Центральным элементом предложенного нами решения стала система расчёта значений характеристик номенклатуры и подбора полуфабрикатов и материалов по характеристикам, не дающим возможности прямого сопоставления.

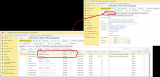

Возможность сопоставления обеспечена созданием справочника соответствия характеристик, в котором для взаимосвязанных элементов справочника номенклатуры указывается, какие характеристики элементов справочника сопоставляются при подборе используемых материалов и полуфабрикатов, а также указываются формулы для расчёта значений характеристик комплектующих исходя из значений характеристик продукции.

Рисунок 1. Справочник соответствия характеристик

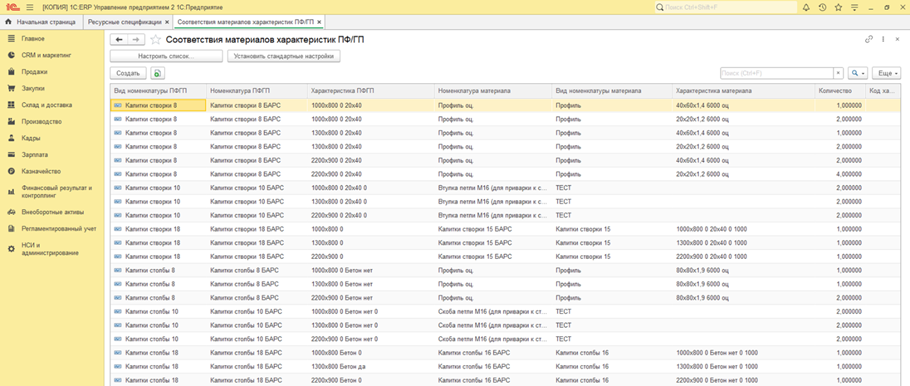

В ресурсных спецификациях добавлен новый способ настройки автовыбора номенклатуры, использующий данные справочника соответствия характеристик: «По соответствию характеристик». Этот элемент решения позволил резко сократить количество новых ресурсных спецификаций и элементов справочника номенклатуры, а также автоматизировать их создание. Автоматизация создания обеспечивается путём выбора ближайших типовых спецификаций и элементов справочника номенклатуры с последующей корректировкой.

Рисунок 2. Настройка способа автовыбора номенклатуры в ресурсной спецификации

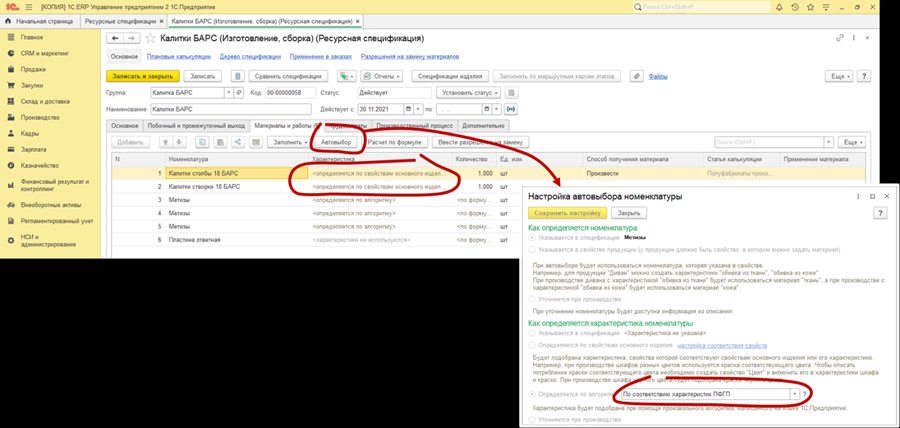

Способ настройки автоматического выбора номенклатуры «По соответствию характеристик» позволяет системе при формировании этапов производства автоматически осуществлять подбор требуемых для производства материалов и полуфабрикатов.

Рисунок 3. Автоматический подбор материалов и полуфабрикатов в этапах производства

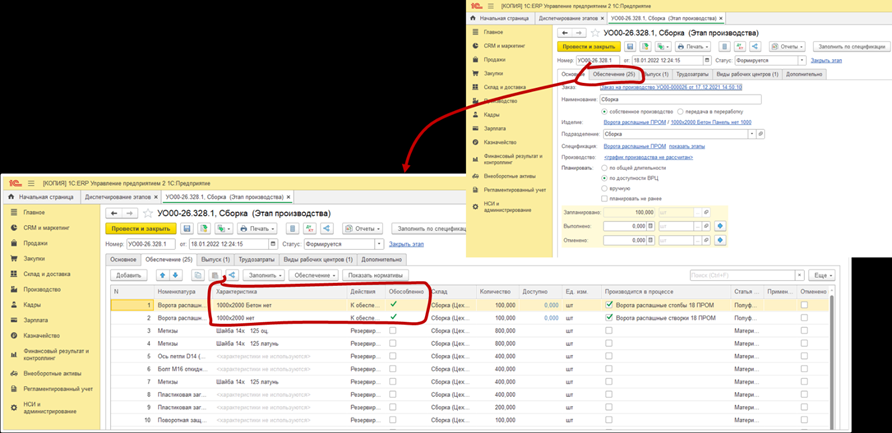

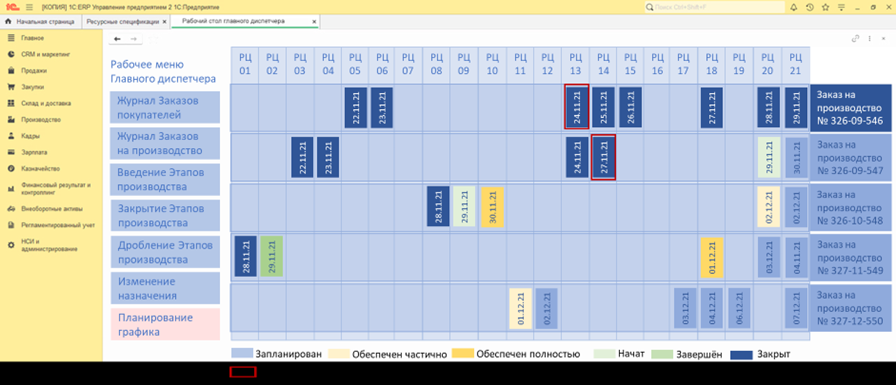

А специальная обработка для планирования производства позволяет гибко формировать графики производства в меняющейся ситуации исходя из оптимального перераспределения готовых полуфабрикатов и имеющихся материалов между заказами на производство, используя всё ту же настройку ресурсных спецификаций «По соответствию характеристик». Для удобства гибкого планирования производства создан рабочий стол диспетчера производства.

Рисунок 4. Рабочий стол главного диспетчера

Результат

В результате внедрения данного решения объём информации, вводимой в информационную систему и обрабатываемой сотрудниками заказчика сократился в сотни раз. К неизбежному минимуму сведено количество пользовательских ошибок. На 95% сократилось количество ошибок комплектации заказов покупателей, ранее грозившее бизнесу фатальными последствиями.

Появилась возможность гибкого автоматизированного планирования производства, приведшего к росту производительности и снижению себестоимости продукции, сокращению сроков исполнения заказов.

Управляемость производства восстановлена в условиях продолжающегося роста сложности заказов покупателей и многообразия номенклатуры. Предприятие Заказчика вышло из штопора, улучшило текущие финансовые показатели и получило возможность заняться выработкой перспективной стратегии развития.