Промышленный интернет вещей и прослеживаемость жизненного цикла оборудования служат фундаментом цифровой экономики. Внушает надежду на успешную цифровизацию тот факт, что российские разработчики активно включились в работу над собственными решениями в данной области. Об одном из них мы поговорили с Дмитрием Токаревым, коммерческим директором компании «Горизонты роста».

– Дмитрий, хотели бы из первых рук получить информацию, что за технологию вы используете для маркировки и идентификации оборудования и с каким решением вышли на рынок?

В первую очередь, хочу поблагодарить Сообщество Инфостарт за интерес к нашим разработкам. Мы основали компанию в 2009 году и уже тогда увидели потенциал у технологии радиочастотной идентификации, как пассивной, так и активной. И поставили перед собой цель сделать лучший программно-аппаратный комплекс для контроля над оборудованием, которое эксплуатируется в агрессивных средах. Выбрали, как нам кажется, самую сложную в этом смысле отрасль – нефтегазовую и нефтесервис, где оборудование работает в экстремальных условиях. Это километровые глубины, 200-градусные температуры и давление в сотни атмосфер. Там всегда существовала проблема контроля, учета, техобслуживания, аренды дорогостоящего оборудования.

Для этого мы спроектировали, разработали и уже успешно внедряем комплекс Go-RFID/Go-Base. Он включает в себя стойкие метки нашего собственного производства для суперагрессивных сред и непрерывной многолетней эксплуатации, программное обеспечение для управления жизненным циклом оборудования, в том числе мобильное приложение, удобный веб-сервис, интегрируемый с корпоративными системами.

– В том числе, с 1С?

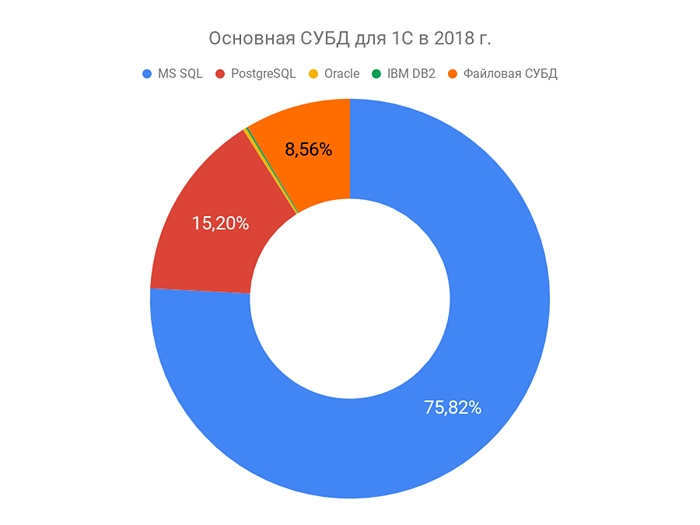

Безусловно. В России, да и в ближнем зарубежье, возможность интеграции с 1С для нас является обязательным требованием в любом проекте. Мы работали и с другими платформами управления предприятием, но если говорить о России – то, в первую очередь, это 1С. Кстати, мы первые в России, кто сделал RFID-метку для бурильной трубы.

– Почему вы решили заняться производством своих меток? На рынке нет достойных аналогов?

Очень мало, и те не абсолютны. Они дороги, поскольку себестоимость выпуска высока и потому что они все – импортные. Кроме того, не так много форм-факторов меток, которые удовлетворяли бы требованиям к эксплуатации промышленного оборудования, и не только, кстати, в нефтегазе. Поэтому для нас целесообразнее предлагать готовое комплексное решение для автоматизации, включающее все необходимое железо и софт. Чтобы система гарантированно надежно работала в самых суровых условиях. Можно сказать, что наше решение не имеет близких аналогов на российском рынке, особенно в сегменте тонкостенного оборудования.

– Можете подробнее рассказать о метке для тонкостенных труб, чем она уникальна и почему вы занимаетесь этой технологией сейчас?

Уникальность нашей новой RFID-метки Hermes-1 в ее размерах – толщина до 3 мм позволяет монтировать ее в тело тонкостенного оборудования без нарушения прочности. Дальность считывания – от 20 см до 2 м, в зависимости от условий чтения стационарным ридером. Метка также отличается высокой устойчивостью к воздействию экстремальных сред. Относительные аналоги в мире есть, но на нашем рынке они не конкурентоспособны.

– Почему вы ориентированы на этот сегмент рынка?

В нефтесервисе, металлургии, в ряде других отраслей промышленности у предприятий есть потребность в готовом программно-аппаратном комплексе, в составе которого используются именно такие компактные и защищенные радиочастотные метки. Мы видим реальный спрос на подобные решения и выходим с адекватным предложением. При этом подчеркну, что наш комплекс, включая метки – продукт отечественного производства, импортируем только считыватели, поскольку российских пока нет.

– То есть сейчас многие предприятия ведут учет по старинке – и их это не устраивает?

Сегодня для маркировки промышленного оборудования, в том числе, в целях учета, зачастую используют ударно-точечную гравировку или оптические метки, например, штрих-коды. Достаточно сказать, что гравировка вообще не предназначена для автоматизированного учета. Кроме того, оба варианта невозможно считать вне зоны видимости, при загрязнениях или повреждениях. И, разумеется, они не рассчитаны на использование в агрессивных условиях, скажем, на месторождении.

А технология радиочастотной идентификации в комплексе с устойчивыми RFID-метками позволяет решать задачу маркировки в подобных случаях. И на сегодняшний день она является практически безальтернативной в этом смысле.

– Каков типичный бизнес-процесс, автоматизированный с помощью вашего решения?

Я даже больше расскажу, на примере нашего проекта с «Газпром бурение». По масштабам внедрения он стал не только беспрецедентным в России, но и одним из крупнейших в мире в области управления жизненным циклом продукции.

Сегодня у заказчика бизнес-процесс организован таким образом, что оборудование, которое отгружается еще на этапе производства, например, с «Уралмаш НГО Холдинг», уже промаркировано метками Гефест-1М. А информация об изделии передается потребителю через веб-сервис: электронный паспорт изделия, его «цифровой двойник», если говорить в терминах промышленного интернета вещей с привязкой к уникальному идентификатору – «вечной» RFID-метке.

Заказчик получает это оборудование, и данные сразу после приемки поступают в 1С. Дальнейшие складские операции, технологические карты на ремонт, запасные части – все это привязывается к оборудованию уже на стадии производства и передачи данных от производителя.

Другой процесс – когда оборудование уже на балансе предприятий заказчика. В этом случае маркировка метками выполняется на месте, данные заносятся в наш комплекс и автоматически экспортируются в корпоративную систему 1С. В свою очередь, управляющая компания заказчика видит, что происходит с его активами. И все операции жизненного цикла, включая ремонт и техобслуживание, после внедрения нашего решения уже проводятся с привязкой к уникальным идентификаторам в RFID-метках и согласно бизнес-логике, которая занесена в систему именно на уровне оперативного учета.

– Можете оценить эффекты от внедрения подобной системы маркировки и учета?

Ускорение и улучшение качества сбора данных от производителя и поставщика. К примеру, идет поставка буровой установки. И эта буровая уже оцифрована, включая указания по монтажу каждого типа оборудования, в иерархической структуре – в виде дерева.

– Что позволяет точно провести монтаж на месте...

Верно, монтаж, демонтаж, замену комплектующих, поиск аналогов и так далее. И это – на протяжении всего жизненного цикла эксплуатации, я подчеркиваю. Наши метки надежно служат многие годы, причем в самых жестких условиях. Соответственно, первый эффект – в получении цифровой копии реальных активов от поставщика. Это экономит огромное количество денег и времени, сокращает затраты в разы. Поскольку одно дело, когда вы, в лучшем случае, где-то в облаке или на компакт-диске получаете паспорта оборудования в файлах. И совсем другое, если каждый элемент оцифрован, привязан к уникальному идентификатору, и можно самым простым мобильным считывателем прочитать метку и получить сведения об элементе установки или о его аналоге. Это – четкая и структурированная информация, в противовес слабоструктурированной в обычных документах, которая получена напрямую от поставщика.

Следующий позитивный эффект проявляется при эксплуатации. Предположим, есть электродвигатель, его время от времени нужно обслуживать или ремонтировать. Механик или оператор подходит с мобильным считывателем – в нашем случае его функции выполняет планшет с RFID-ридером, – считывает метки с комплектующих двигателя и видит на экране, что, например, завтра предстоит очередная плановая операция техобслуживания одного из компонентов. В этой операции предусмотрены следующие шаги – то есть сразу виден алгоритм обслуживания, можно отметить выполненный шаг, и в системе отразится информация о текущем этапе работ. Все это помогает поддерживать данные в актуальном состоянии и контролировать работоспособность оборудования.

Также, автоматизация учета с помощью RFID позволяет сократить потери активов, как в результате халатности и ошибок учета, так и в результате нецелевого использования. Сейчас каждая складская и ремонтная операция контролируется с привязкой к конкретному материально-ответственному лицу, и всегда можно найти, кто и когда выполнил ту или иную операцию с каждым активом.

– Какие технологические новации у вас в ближайших планах и что можете сказать по прогнозам для рынка?

Есть план развития – мы модернизируем и улучшаем наши продукты, в том числе, метки. Программное обеспечение сейчас локализовано на русский и английский языки, в ближайшее время добавим еще два.

Нужно отметить, что RFID-технологии сами по себе – не дешевое удовольствие, себестоимость производства меток, особенно предназначенных для использования в промышленности, довольно велика. Для маркировки вещей массового потребления они вряд ли будут эффективны – это приведет к удорожанию конечной цены. Поэтому радиочастотные системы учета будут использоваться выборочно.

Рынок, безусловно, продолжит расти, но там, где есть действительно ощутимый эффект от внедрения. Промышленное производство, дорогостоящее оборудование – один из таких сегментов, поскольку RFID помогают сократить стоимость владения такими активами и себестоимость выпуска благодаря экономии на сопутствующих издержках.

– Помогают сделать цифровизацию и импортозамещение из лозунгов реальностью?

Именно этим мы и занимаемся с самого начала нашей деятельности. Создаем российский продукт, отвечающий современным потребностям промышленных предприятий и конкурентоспособный на мировом рынке. Так что для нас это – не лозунг, а уже давно реальная жизнь, со всеми ее трудностями и радостями.

Уважаемые читатели! Приглашаем вас стать спикерами нашей рубрики и дать интервью, в котором вы сможете поделиться своим профессиональным опытом, историями успеха ваших компаний и высказаться по широкому кругу вопросов из сферы ИТ и 1С-разработки. Просто обратитесь в редакцию Инфостарт: dkochergov@infostart.ru, +7(812)309-06-46, доб. 138.